Aunque muchos lo hacen, es un error pensar que las poleas no resultan muy afectadas por la desalineación. Esta suposición se traduce en gastos de electricidad innecesariamente elevados. Algunos investigadores han demostrado un ahorro de hasta el 10 % solo en costes de energía.

Es fácil prolongar la vida de servicio de los componentes con una buena alineación. Elija la herramienta que elija de nuestra gama de productos de alineación de correas, la amortizará en pocos meses.

El uso del láser agiliza y simplifica el trabajo frente a los métodos tradicionales, como reglas y cuerdas, en los que normalmente hacen falta dos personas (una para sujetar la regla y otra para ajustar la máquina). Localizar las pequeñas diferencias a simple vista con estos métodos es arbitrario y subjetivo, ya que depende de quién realice la alineación. Los sistemas de medición láser son considerablemente más fáciles de leer. Además, son mucho más precisos. En ocasiones, los fabricantes de las correas recomiendan que haya un error angular máximo entre las poleas de 0,5 a 0,25 grados para que la vida de servicio y la eficacia sean óptimas. Unos ángulos tan pequeños no se pueden apreciar a simple vista sin la ayuda de un láser.

Las correas anchas se ven más afectadas, ya que la tensión no es la misma en toda su anchura. Las transmisiones con varias correas anchas son especialmente sensibles. Es fácil entender que la tensión entre las correas interiores y exteriores puede ser muy diferente si están mal alineadas. Esto reduce la eficacia, ya que no todas las correas se accionan de manera óptima. Si se desgasta una correa, deben sustituirse todas al mismo tiempo, lo que aumenta el coste de toda la operación.

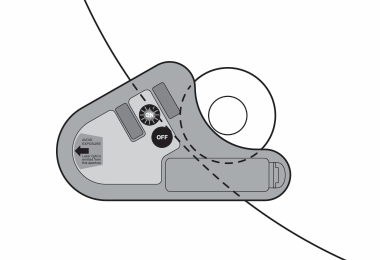

Easy-Laser® XT190/D90 utiliza la cara lateral de la polea como referencia durante la alineación. Esto proporciona una mayor exactitud, ya que la superficie de contacto de la herramienta es mayor que si se instala contra la superficie radial. Cualquier defecto o daño de la polea afecta menos al resultado en el lateral. El riesgo de desgaste y daños en la polea es obviamente mayor en el interior y los alrededores de la ranura por donde pasan las correas.

Otra ventaja es que, sin necesidad de accesorios adicionales, se puede alinear toda clase de poleas, sea cual sea el tipo de la correa. Es fácil incluso compensar las poleas de distintos anchos. Los soportes magnéticos de los láseres, detectores u objetivos simplifican la instalación del equipo. También las poleas no magnéticas se pueden alinear, ya que las unidades son muy ligeras y se pueden instalar en el lateral, sujetas con cinta adhesiva de doble cara.