El gas comprimido se utiliza en todas partes. Aunque existen varios tipos distintos de compresores para presurizar el gas, aquí hablamos de los compresores reciprocantes, de uso generalizado en sectores de todo tipo. La medición y alineación por láser de este tipo de compresores es esencial tanto durante la fase de instalación como para garantizar un funcionamiento fiable a largo plazo.

Los fabricantes de compresores grandes dan pautas muy claras sobre la instalación y el mantenimiento de los equipos para un rendimiento óptimo. Con un equipo de alineación por láser podrá realizar el 90 % de las mediciones necesarias:

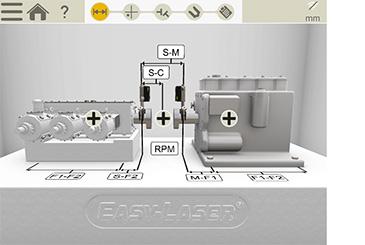

Todo esto se puede hacer con un solo sistema, el Easy-Laser® XT770 Shaft+GEO, que permite al técnico un control total de todo el proceso. Tras la instalación es preciso realizar estas comprobaciones a intervalos regulares.

Para cualquier máquina que contenga componentes giratorios es esencial que el base sobre el que esté colocada dicha máquina esté completamente plano y nivelado. Para realizar este tipo de mediciones hay que utilizar el programa de planitud junto con el transmisor láser XT20 o XT22 y la unidad de medición XT70.

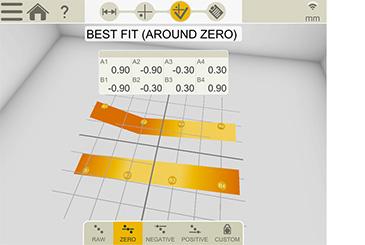

Una «pata coja» es una anomalía que conviene evitar porque puede provocar graves daños en cojinetes, ejes y otros componentes de la máquina. La existencia de una pata coja se puede detectar dentro del programa de alineación de ejes. Después de realizar la comprobación y tomar las medidas necesarias para rectificar cualquier problema de pata coja, se puede llevar a cabo una alineación de ejes entre el propulsor y el compresor mediante el equipo de alineación de ejes XT770.

Más información: Los cuatro tipos diferentes de pata coja.

La superficie de montaje de la cubierta superior del bastidor de un compresor se fabrica con precisión para que sea plana y esté alineada con los diámetros interiores del cojinete principal y la parte inferior de las patas del compresor. Para garantizar las mejores condiciones de funcionamiento del cigüeñal y el cojinete principal del compresor es importante medir esta superficie y asegurarse de que esté alineada dentro de las tolerancias recomendadas.

La superficie de montaje consta esencialmente de dos raíles que se miden con el transmisor láser XT20 o XT22 y el programa de planitud (las mismas herramientas que se utilizan para medir el asiento). El número de puntos que hay que medir depende del fabricante del compresor.

El término «holgura del cojinete» se refiere al espacio entre el eje y la superficie del cojinete relleno con aceite lubricante. Es importante mantener esta holgura dentro de la tolerancia para evitar fallos en los cojinetes. En el compresor, es preciso medir la holgura del cojinete principal y la holgura del cojinete de la biela. El espacio de holgura se mide elevando el eje/biela y midiendo el intersticio.

También es preciso asegurarse de que no haya movimiento axial excesivo en el cigüeñal o en la biela, ya que podría causar graves daños en cojinetes, pistones u otros componentes. Esta comprobación se realiza midiendo el movimiento horizontal. Se montan los detectores, se ponen a cero y se utiliza una palanca para forzar el desplazamiento axial del cigüeñal hasta su tope. A continuación se registra el recorrido, que es la holgura. El empuje del motor se mide del mismo modo.

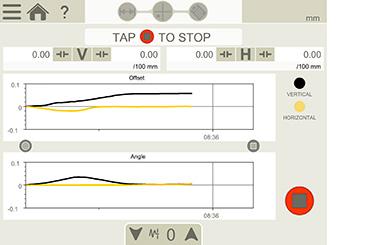

Se realiza una medición dinámica mientras la máquina está en funcionamiento para comprobar si existe alguna fuerza externa que pueda repercutir de forma negativa en el rendimiento de la máquina. Puede tratarse, por ejemplo, de tensión de tuberías o dilatación térmica. Para llevar a cabo la medición dinámica se utilizan soportes especiales y el programa EasyTrend. Se colocan los soportes en la máquina y se registran los valores de medición durante un intervalo de tiempo determinado. Esto revelará si hay algún ángulo no deseado o movimientos de desviación que deban corregirse.

Cuando se hayan realizado todas las mediciones y ajustes y el compresor está en funcionamiento, es importante establecer una rutina de mantenimiento periódico. Los fabricantes de compresores grandes recomiendan realizar una verificación de la alineación de los diámetros interiores, una medición del empuje del motor, una alineación de ejes y una medición dinámica cada 4000 horas. Y cada 8000 horas será preciso llevar a cabo una comprobación aún más exhaustiva. Asegúrese de seguir siempre las recomendaciones del fabricante. Y, si tiene cualquier pregunta, no dude en ponerse en contacto con nosotros.