Esperamos que este ejemplo de uso les sirva de inspiración para encontrar nuevas formas de realizar alineaciones. Algo que nos puede parecer muy difícil y complejo puede convertirse en una tarea muy fácil cuando se dispone de la herramienta adecuada.

Una importante y conocida constructora había obtenido el contrato para construir una presa con compuertas para regular el nivel del agua de una central hidroeléctrica. La presa estaba situada aguas arriba de la estación hidroeléctrica. Las dos compuertas (o válvulas) eran de aproximadamente 8,5 m x 5 m [29x16 pies]. Cada válvula estaba diseñada para permitir una filtración de 0,2 litros/minuto [0,05 gal/min] en posición cerrada. Esto suponía la necesidad de un sellado muy hermético y una alineación muy precisa de las bisagras.

Abertura de las compuertas.

Tradicionalmente, la constructora utilizaba una estación total para trabajos de este tipo que les permitía determinar la geometría de la construcción de la compuerta. Sin embargo, había un problema: no podían utilizar la estación total para alinear las bisagras de la compuerta. Contrataron a Easy-Laser para que les ayudara realizar la alineación y para que facilitara a los obreros cursos de formación in situ sobre el sistema de alineación de ejes.

Las condiciones meteorológicas fueron perfectas.

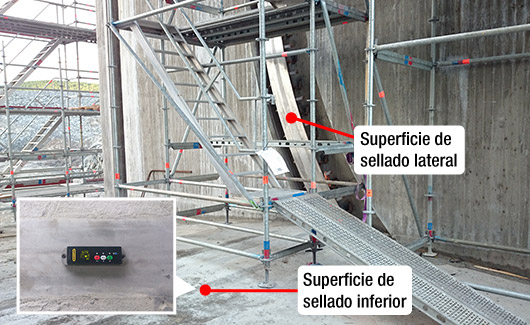

Cuando llegamos, nos encontramos dos extremos de eje que apuntaban el uno hacia el otro. Para lograr una buena estanqueidad, estos dos extremos tenían que estar alineados con una gran precisión, ya que la superficie de sellado era de 10 mm [0,4”] en los laterales y de 20 mm [0,8”] en la parte inferior de la compuerta. Para resolver esta alineación, nos planteamos la alineación de estos extremos de eje como una alineación de ejes horizontales no acoplados.

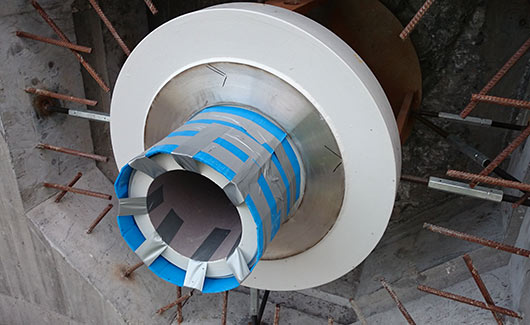

Extremo de eje (bisagra).

Empezamos realizando una alineación aproximada. Al utilizar la técnica de conicidad con láser doble y encontrar el centro de rotación, ahorramos mucho tiempo.

Se utilizó un soporte deslizante porque el extremo de eje no era giratorio.

Para elegir qué extremo de eje designaríamos como fijo utilizamos el nivel de precisión digital E290 para comprobar cuál de ellos estaba más nivelado.

El E290 se utilizó para determinar qué extremo de eje estaba más nivelado.

Se comprobó el paralelismo de los extremos de eje respecto a la superficie de sellado utilizando las unidades de medición del sistema de alineación y comprobando la rectitud en una longitud de seis metros [veinte pies].

Comprobación de la planitud de la superficie de sellado.

A continuación, realizamos una medición de la rectitud para comprobar el paralelismo con la superficie de sellado del lateral de la compuerta.

Las marcas cuadradas de la superficie del eje (mostradas arriba) se utilizan para marcar la posición de los bloques magnéticos utilizados para medir la rectitud.

Una vez medidos y ajustados los ejes, los trabajadores de la constructora echaron hormigón alrededor de ellos para fijarlos en esa posición. Tras un periodo de espera de dos semanas para que fraguara todo, las compuertas se montaron sin problemas.

Preparativos finales antes de montar el cojinete.

Izado de las compuertas a su lugar.

Las compuertas en su posición final.

Algún tiempo después de finalizar el trabajo nos pusimos en contacto con el equipo que instaló las compuertas. Estaban más que satisfechos y afirmaron que nunca habían visto que una instalación como esta tuviera tan pocos problemas.

En este caso concreto utilizamos el sistema de alineación Easy-Laser E710, pero el XT770 también habría servido igual de bien. El nivel de precisión digital E290 puede resultar muy útil para todos los trabajos de instalación in situ, no solo para la alineación de ejes. Podemos asegurarnos, por ejemplo, de que la planitud del asiento de una máquina se adapta a la especificación de 0,1 mm/m [0,1 mils/pulg] indicada por la mayoría de los fabricantes.