Cuando las máquinas rotativas fallan, las consecuencias pueden ser catastróficas. En caso de desalineación, las consecuencias son, como mínimo, calor, ruido y vibraciones no deseadas, así como un aumento del consumo de combustible o la reducción de la vida útil de los componentes, e incluso existe la posibilidad de tener que interrumpir la actividad para sustituir o reparar mecanismos clave.

Por ejemplo, las máquinas rotativas que necesitan una alineación precisa para funcionar de manera óptima incluyen cigüeñales y árboles de levas dentro de motores de combustión interna, bombas, compresores y centrífugas en la industria de procesos, aerogeneradores en el sector de las energías renovables y una enorme variedad de máquinas dentro de los sectores automotriz, marítimo y manufacturero.

Por ello, resulta evidente que operar a niveles óptimos es crucial para el negocio, pero incluso las empresas con años de experiencia en el uso de maquinaria rotativa a veces toman atajos, y casi siempre terminan pagándolo.

La productividad como prioridad

Ante el elevado nivel de ingeniería que incorporan los equipos industriales modernos, las mejoras de productividad suelen ser cada vez más incrementales, con muchas menos oportunidades para avances innovadores significativos.

Ante esta situación, las metodologías operativas se están evaluando más de cerca, priorizando la adopción de mejores prácticas con el objetivo de prolongar los intervalos de servicio y mejorar el rendimiento operativo de las máquinas.

Roman Megela es ingeniero sénior de confiabilidad de Easy-Laser, empresa especializada en ofrecer soluciones de alineación láser para máquinas rotativas en una variedad de sectores.

En materia de alineación, es un absoluto defensor —con un fervor casi evangélico— de la importancia de mantener la alineación de estas máquinas.

«En el caso de la instalación de la máquina —señala—, es crucial que la máquina se instale sobre un asiento plano y nivelado. Por tanto, es imprescindible medir y verificar el asiento para evitar la distorsión de la carcasa de la máquina».

«Si este aspecto no se tiene en cuenta durante la fase de puesta en servicio, se producirá desde el principio una reducción de la vida útil de la máquina, que puede llegar a ser de hasta un 50 %. Además, en algún momento la desalineación provocará la avería de la máquina y su consiguiente reparación, con el gasto adicional que supone que los técnicos tengan que volver a instalarla».

Precisión en la compresión

Un área donde Megela está observando una creciente necesidad tanto de mejorar el rendimiento como de prolongar la vida útil de la máquina son los sistemas de gas comprimido, especialmente los compresores alternativos.

Cuando se trata de maximizar su rendimiento, afirma, «la precisión es clave, especialmente durante la fase de configuración».

Dado que los fabricantes suelen proporcionar estrictas instrucciones sobre cómo alinear y verificar los compresores alternativos, según Megela, ahí es donde las herramientas de medición láser realmente entran en juego, ya que pueden encargarse quizás del 90 % de las comprobaciones necesarias.

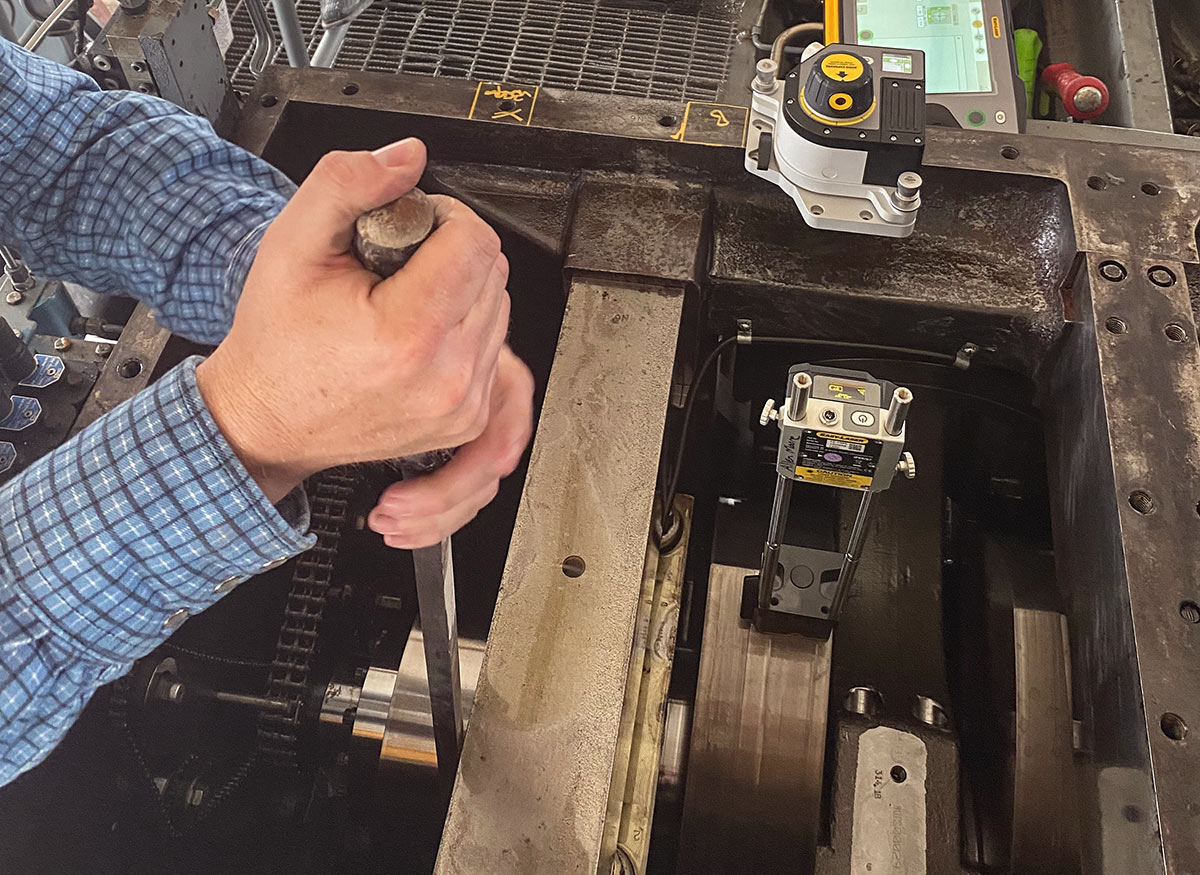

Comprobación del empuje del cigüeñal.

Comprobación del empuje del cigüeñal.

«Incluye todo, desde asegurarse de que los asientos y las placas base sean planos y nivelados, hasta verificar si hay patas cojas, alinear el eje entre el controlador y el compresor, y verificar la alineación interna, como las holguras de los cojinetes y los ajustes de empuje», apunta.

Además, señala, es posible realizar comprobaciones dinámicas, como pruebas de expansión térmica y tensión de las tuberías, «ya que, con el tiempo, pueden afectar significativamente al rendimiento».

«Lo ideal sería hacerlo todo con un único sistema, garantizando así que la consistencia del proceso. Además, no se trata de una tarea puntual. Después de la instalación, debe volver a revisarse todo periódicamente para asegurarse de que la máquina sigue funcionando como debería».

Medición de la holgura del cojinete principal.

Medición de la holgura del cojinete principal.

Estabilidad significa sostenibilidad

Megela es un férreo defensor de que es mejor prevenir que curar, y viaja por el mundo explicando a ingenieros y técnicos que la alineación correcta de la maquinaria podría literalmente sumar años a su vida útil, lo que beneficiaría no solo a los resultados de la empresa, sino también, potencialmente, al planeta.

Explica que, en los últimos cinco años, la industria ha experimentado un cambio drástico como consecuencia de diversos desafíos, «desde el Covid, pasando por la escasez de componentes, hasta el aumento desmesurado de los precios de la energía. Si le añadimos los costes de los tiempos de inactividad, incluida la pérdida de producción, más los costes de mantenimiento, resulta sumamente difícil para una empresa tener dinero para invertir en nuevos activos. Todas las organizaciones con las que hablo están intentando ser más eficientes y sostenibles, pero utilizando sus recursos disponibles».

Según Roman Megela, con las prácticas adecuadas, se puede llegar a ampliar la vida útil de una máquina hasta diez veces.

«Aunque es cierto que cualquier máquina va a necesitar revisarse en algún momento, debería ser, en la medida de lo posible, un hecho planificado, y no la consecuencia de una avería. Si consigues hacerlo bien, es posible multiplicar hasta por diez la vida útil de la máquina y, con ello, dar un importante paso hacia una sostenibilidad real».

De hecho, para Megela, la labor más importante de su cargo constituye educar a los profesionales del sector sobre los beneficios de unas operaciones más ecológicas.

«Las prácticas sostenibles ayudarán a reducir los costes de mantenimiento y a garantizar el funcionamiento continuo de la maquinaria», explica. «A su vez, esto se traduce en unas operaciones fiables que, además, pueden tener un gran impacto en el retorno de la inversión de una empresa».

Sin embargo, aunque pueda parecer de sentido común, Megela ha visitado empresas donde, a pesar de contar con componentes que deberían durar varios años, estos se suelen sustituir cada doce meses, en su mayoría debido a una falta de verificación de la alineación.

En consecuencia, se generan tiempos de inactividad no planificados para la maquinaria e incluso la necesidad de recurrir a técnicos para tareas de mantenimiento no planificadas. Por si fuera poco, si la máquina está en un barco o en una plataforma petrolera en alta mar, los costes de transporte y desplazamiento pueden aumentar exponencialmente.

Un problema de toda la industria

Respecto a la complejidad de algunos de los procesos de mantenimiento y reparación, Megela señala: «Siempre lleva mucho tiempo detener la producción, drenar y purgar los sistemas, y aplicar los procedimientos de bloqueo y etiquetado de las máquinas».

Además, añade que, debido a la complejidad de sus procesos, es probable que para las empresas de sectores como la refinería, química, petroquímica y producción de energía, las consecuencias en caso de desalineación sean mucho mayores.

«Debe entenderse que la alineación es una condición, no una tarea», afirma. «Mantener la condición de alineación dentro de las tolerancias es la clave para maximizar el tiempo de actividad general. Además, la alineación supone numerosas ventajas: los cojinetes funcionarán bajo cargas diseñadas, la lubricación permanecerá sin cambios y no se añadirá tensión a los ejes, juntas mecánicas y acoplamientos».

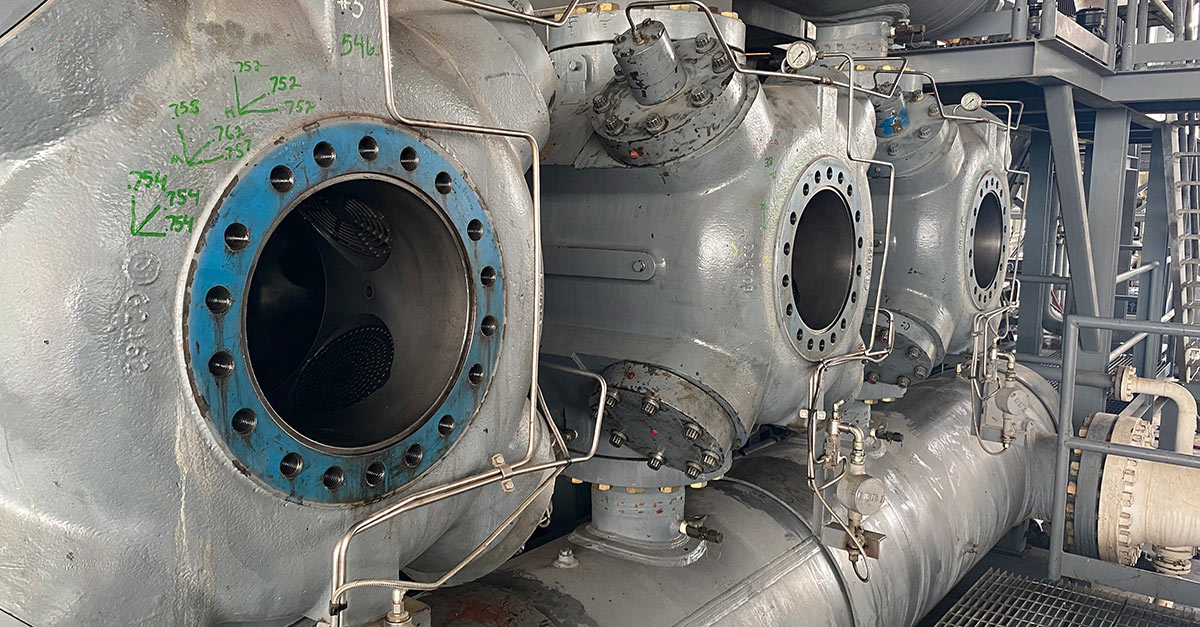

La tecnología láser también puede comprobar la redondez de los orificios.

La tecnología láser también puede comprobar la redondez de los orificios.

Según Megela, algunas de las empresas que visita se sorprenden de la regularidad con la que son necesarias las comprobaciones de la alineación.

De hecho, afirma: «Después de la instalación, se debe comprobar la alineación cada tres meses. Solo después de obtener repetidamente unos valores sólidos durante nueve meses se debe empezar a extender los periodos de comprobación hasta los dos años. De esta manera, la vida útil de una máquina se puede ampliar significativamente, lo que puede llegar a suponer enormes beneficios financieros a largo plazo».

Las inspecciones periódicas de los equipos detectarán casi con toda seguridad cualquier problema, ya que las máquinas rotativas responderán inmediatamente a la desalineación, con un aumento de la vibración, la temperatura, el consumo de energía y el ruido, así como posibles fugas en las juntas y una disminución de la capacidad de compresión.

«Cuando se detecta una desalineación, se debe presentar un plan de corrección y actuar en consecuencia, antes de que se produzca en el equipo una avería que pueda ser catastrófica. Recortar esfuerzos en este punto siempre es desastroso, ya que no hay nada más económico que una máquina perfectamente alineada. El resultado es una larga vida útil y un desgaste mínimo de los componentes, lo que se traduce en un ahorro en piezas de repuesto, recursos naturales y también en consumo de energía. De hecho, es una de las formas en que podemos asegurarnos de que la industria sea más sostenible».

Este artículo se publicó originalmente en la revista COMPRESSORtech2.