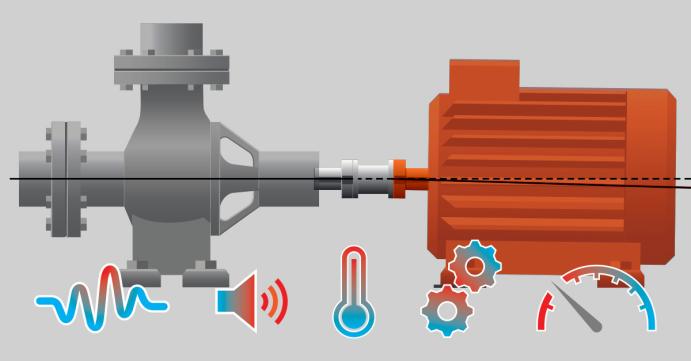

Ya se trate de plataformas de bombas y motores, turbinas y compresores, o motores y generadores, el impacto de la desalineación puede ser muy costoso e interrumpir las actividades diarias. A continuación, analizamos cinco consecuencias habituales de no realizar una alineación de precisión, los síntomas asociados y los efectos perjudiciales que pueden tener en diferentes instalaciones industriales.

1. Vibración

Este es fácilmente uno de los síntomas de desalineación más apreciables en máquinas rotativas. Cuando las líneas centrales de los ejes no están bien alineadas, se crean fuerzas desiguales durante el funcionamiento, lo que provoca vibraciones en todo el sistema. Esta vibración no solo compromete el buen funcionamiento de la máquina, sino que también puede acelerar el desgaste de los componentes. Por ejemplo, en una bomba centrífuga, la desalineación entre los ejes del motor y la bomba puede provocar vibraciones que desemboquen en un fallo prematuro de rodamientos y juntas.

2. Aumento de los niveles de ruido

La desalineación también puede manifestarse en forma de aumento de los niveles de ruido en máquinas rotativas. Cuando los componentes rozan entre sí debido a una desalineación, se genera un ruido que suele ser más fuerte y pronunciado de lo habitual. Dependiendo de la gravedad de la desalineación y de la velocidad de la máquina, este ruido puede ir desde un ligero zumbido hasta un fuerte ruido metálico. Por ejemplo, en un sistema de turbina-compresor, la desalineación entre los ejes de la turbina y el compresor puede producir un ruido de chirrido o quejido distintivo, lo que indica posibles problemas de desalineación que deben solucionarse cuanto antes.

3. Generación de calor

Otro síntoma es la generación de calor excesivo durante el funcionamiento. Cuando los componentes no están bien alineados, generan fricción y calor al rozarse entre sí. Esta acumulación de calor no solo reduce la eficiencia de las máquinas, sino que también puede provocar una mayor dilatación térmica, agravando los problemas de desalineación. Este exceso de calor también puede tener efectos adversos en la grasa de los cojinetes de la máquina, ya que deteriora sus propiedades. En un grupo motor-generador, la desalineación entre los ejes del motor y el generador puede provocar un sobrecalentamiento que podría dañar componentes críticos tales como cojinetes, volantes de inercia y cigüeñales.

4. Desgaste prematuro

La desalineación acelera el desgaste de los componentes de las máquinas rotativas, reduciendo considerablemente su vida útil. Cuando los ejes están desalineados, aumenta la tensión en los acoplamientos, rodamientos y otros componentes. Con el tiempo, esto puede provocar una fatiga y un fallo prematuros, que requieren costosas reparaciones o sustituciones. Por ejemplo, en un sistema transportador accionado por caja de engranajes, la desalineación entre los ejes del transportador y la caja de engranajes puede provocar un desgaste acelerado de los engranajes y los rodamientos, lo que se traduce en tiempos de inactividad inesperados y gastos de mantenimiento adicionales, por no hablar de la pérdida de producción.

5. Reducción de la eficiencia

Posiblemente, la reducción de la eficiencia es el mayor síntoma de desalineación. La desalineación dificulta el buen funcionamiento de la maquinaria, lo que se traduce en un mayor consumo de energía y un menor rendimiento. Un funcionamiento ineficiente no solo conlleva mayores costes de explotación, sino que también repercute en la productividad y la capacidad operativa. Por ejemplo, en un sistema de compresor centrífugo, la desalineación entre los ejes del compresor y el impulsor puede reducir la eficiencia del compresor, lo que se traduce en una menor producción de aire comprimido u otros gases, con el consiguiente impacto en la eficiencia de la producción a lo largo del proceso.

Alineación de precisión: imprescindible para un rendimiento óptimo

En conclusión, la alineación de máquinas rotativas con tolerancias de precisión es crucial para mantener un rendimiento y una fiabilidad óptimos en todos los sectores industriales. Siendo proactivos y abordando la desalineación, los departamentos de mantenimiento pueden reducir los efectos negativos de los síntomas aquí comentados.

La tecnología de alineación láser, como el sistema Easy-Laser XT770, ofrece una solución precisa y fácil de usar para conseguir y mantener la alineación de las máquinas rotativas. Con herramientas de alineación láser, las instalaciones industriales pueden optimizar el rendimiento de los activos, minimizar el tiempo de inactividad y reducir los costes de mantenimiento a largo plazo. Invertir en alineación de precisión no solo es una buena práctica, sino que debería ser una prioridad para garantizar el éxito y la eficacia continuos de las operaciones industriales en un mercado tan consciente de los costes como el actual.

Este artículo se publicó originalmente en el sitio ludeca.com