Cuando se aprovecha la energía de un río, es necesario que los sistemas de control funcionen. Las compuertas de aliviadero controlan el nivel de la presa y, en este ejemplo, se sube y baja mediante dos engranajes de tornillo sin fin que están a una distancia de 10 metros uno de otro, por lo que se trata de una compuerta grande. El motor y la caja de engranajes están montados en el medio y se está reemplazando el sistema completo. Como con cualquier trabajo de instalación de maquinaria, será necesario mucho trabajo de alineación, lo que incluye los dos ejes de transmisión de 4,5 m de largo.

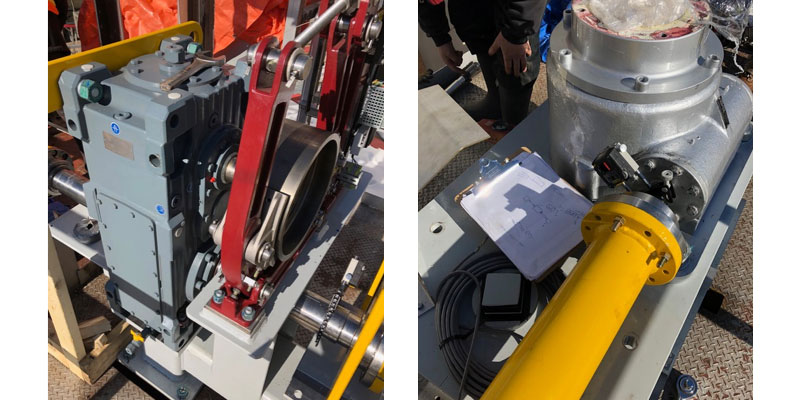

Uno de los engranajes de tornillo sin fin

Uno de los engranajes de tornillo sin fin

A Chad Hansen, de CH Mechanical, se le asignó el trabajo de alineación de ejes en el conjunto completo de engranajes. Chad posee una herramienta de alineación de ejes Easy-Laser XT660, que puede cubrir una distancia de medición de más de 20 metros. Tiene la confianza de poder hacer este trabajo ya que la distancia mayor entre uno y otro engranaje de tornillo sin fin es de 10 metros. Pero el trabajo no comienza in situ, sino en el taller.

Alineación del conjunto de engranajes

Este es el conjunto de engranajes (imagen siguiente) de los dos contraejes que impulsan los engranajes de tornillo sin fin con que se abre/cierra la compuerta. Se ha fabricado una nueva base, que en sí misma es toda una obra de arte. Se puede observar que tiene cuatro niveles y elevaciones, con los componentes de máquina fijados. Esto hace un total de dieciséis (16) pernos de sujeción con bases de patas de montaje para cada una. Cada una de estas superficies de montaje debe ser coplanar (plana). Y las elevaciones, paralelas entre sí. ¡Podría seguir hablando de la importancia de la planitud de la base, pero lo dejaré para otro post!

El conjunto de engranajes

El conjunto de engranajes

Veamos ahora los componentes de la máquina. Un motor de gran tamaño con patas de montaje estándar tiene un eje acoplado con un acoplamiento de cadena. Esto se conecta con el eje separador corto soportado por dos cojinetes de soporte. Esto se acopla con un acoplamiento rígido montado sobre bridas que después se conecta a un freno de tambor montado en el eje de entrada de la caja de engranajes. Ahora la caja de engranajes. El eje de salida se ve bien y sale por la parte delantera de la caja de engranajes (lado izquierdo de la imagen) con el eje paralelo al eje del motor. El otro eje es más difícil de ver, en el lado opuesto, bajo el pedestal del freno de tambor que discurre por debajo del motor. El motor y la base del bloque de soporte se retirarán durante la instalación pero este montaje previo garantiza que todo encaje sin estar atornillado o fijado a la base.

El aspecto más importante de la instalación de esta máquina es montar la caja de engranajes y asentar el freno, que es por donde empieza Chad. El eje de entrada de la caja de engranajes debe estar paralelo a la superficie de montaje del freno. Esto puede conseguirse poniendo galgas a la caja de engranajes y/o al freno. Normalmente, para conseguir el movimiento óptimo se necesita una combinación de ambos, pero es un tiempo bien invertido. El objetivo final es que al aplicar el freno, no haya desviación del eje de la caja de engranajes. Esto significa que no haya ángulo ni desviación. A continuación, el eje separador está alineado con el eje de la caja de engranajes. Se trata de un acoplamiento rígido, por lo que es mejor hacerlo con él abierto (separado). Para ello se utilizan los dos inclinómetros electrónicos integrados en las unidades de medición y el método de medición 9-12-3 o el EasyTurn. De cualquier manera, lo que se obtiene es una alineación de gran precisión y repetible.

Después se puede alinear el motor con el eje separador. Con la herramienta de alineación de ejes XT660, Chad tiene distintas opciones en cuanto al método de medición porque este trabajo de alineación es importante. Aquí puede usar el método de medición multipunto y tomar una serie de mediciones. Él decide si alinear el motor con el eje separador y después pasar a la parte superior para alinear el motor con el eje de la caja de engranajes. Puede utilizar las nuevas tolerancias estándar ANSI, lo que se muestra en la pantalla y que aparecerán en el informe.

Instalación del conjunto de engranajes y alineación de los contraejes

El conjunto de engranajes y la caja de engranajes completa se instalan in situ. Sin embargo, el pedestal de cojinetes, el motor y la base del motor se han retirado para facilitar el acceso (imagen de abajo a la izquierda).

El contraeje derecho se instala primero; es el más cercano a la presa. Se puede ver la unidad del detector/láser móvil sobre el eje de salida, justo debajo del freno de tambor. El engranaje de tornillo sin fin (imagen de arriba a la derecha) será la máquina fija con el otro detector/láser montado. Los datos de alineación con láser se recogen utilizando el método de medición EasyTurn; los resultados muestran la cantidad de desalineación y en qué dirección se debe mover la máquina.

El trabajo de alineación con láser ha terminado. Hay poco espacio de maniobra en los engranajes de tornillo sin fin, aunque la mayoría de las correcciones se realizan moviendo el conjunto de engranajes. CH Mechanical utiliza la nueva tolerancia de alineación ANSI para separador/contraejes. Se encuentran dentro de las especificaciones, así que el trabajo está bien hecho. Como los números reales siguen siendo propiedad de la presa, no los publicaremos. Sin embargo, hay mucho margen en un eje de 4,5 m. Eso no quiere decir que sea un trabajo rápido, que no lo es. En realidad es un trabajo muy complejo que Chad Hansen hace más fácil con la herramienta de alineación de ejes Easy-Laser XT660.

Este artículo se publicó originalmente en el blog Benchmark PDM.