El acoplamiento era redondo pero el orificio de la viga era cuadrado y con el tamaño justo como para que el acoplamiento lo atravesara. Cuando un círculo atraviesa un cuadrado, solo quedan libres las esquinas del orificio. Esto significaba que la línea de visión entre los dos láseres era limitada. Debido a este obstáculo no había forma de obtener datos con una lectura continua. Utilizando nuestro sistema de doble láser XT660, decidimos tomar lecturas en cada esquina disponible. Podíamos haber tomado un punto en cada posición de 45 grados. Sin embargo, es más ventajoso tomar más puntos. Decidimos tomar tres puntos (muy cerca unos de otros) en cada una de las esquinas. Con dos rotaciones, conseguimos una excelente repetibilidad. Una vez que obtuvimos lecturas repetibles, movimos la máquina de acuerdo a los resultados de alineación calculados y la alineamos según las tolerancias personalizadas de nuestro cliente.

Facilidad para establecer tolerancias personalizadas

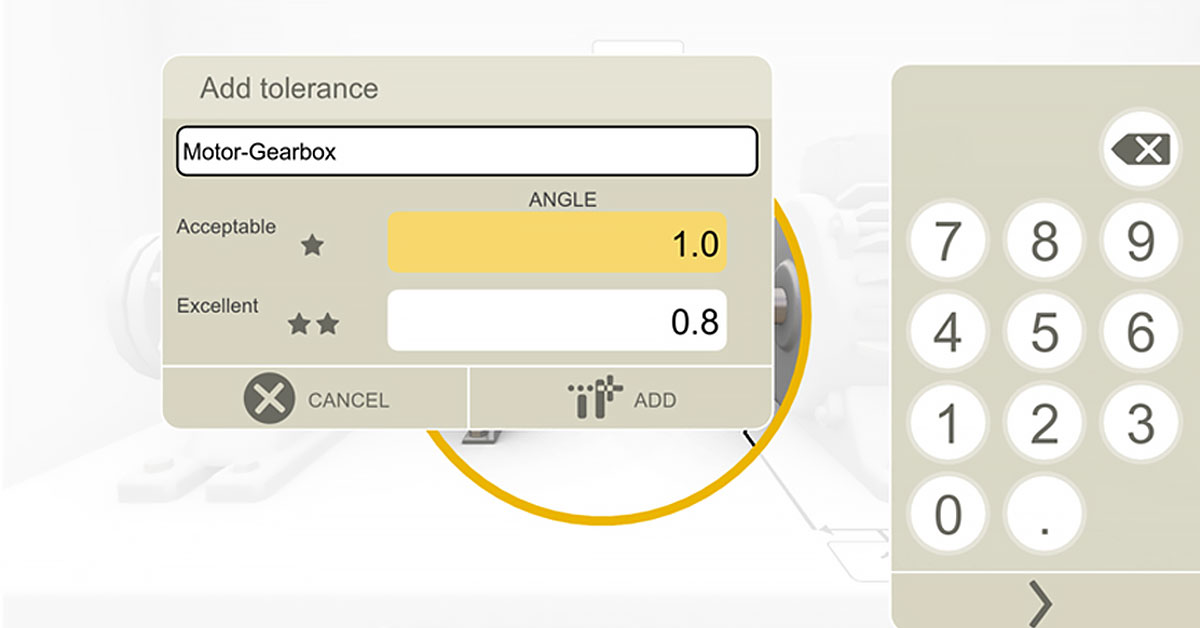

Muchas veces nos enfrentamos a situaciones de alineación incómodas. Resulta útil contar con una herramienta de alineación muy fácil de usar pero también con la versatilidad suficiente para adaptarse a estas situaciones. Fue de gran ayuda que la herramienta Easy-Laser® XT660 nos permitiera cambiar los modos de medición (en este caso al modo Multipunto). También ayudó que la herramienta nos permitiera ajustar nuestras tolerancias a las necesidades concretas del cliente. El cliente no quería utilizar las tolerancias de Easy-Laser incorporadas, ni tampoco las tolerancias ANSI estándar incluidas en el sistema. En su lugar, querían alinear las máquinas con una tolerancia de 0,1 mm/m (o 1 milésima de pulgada) de desalineación angular en cada plano de flexión. Así que creamos una tolerancia personalizada instantáneamente en la herramienta para este trabajo. El cliente quedó satisfecho con la alineación y con el informe generado con sus tolerancias.

Adam Stredel CRL

Ludeca, Inc.

Este artículo se publicó originalmente en el blog de Ludeca.