CALOR Y HUMEDAD: EL INTERIOR DE BRASIL

La central eléctrica de gas está situada en el interior de Brasil. Aquellos que hayáis estado alguna vez en Brasil en verano sabréis que es un lugar muy caluroso y húmedo. Uno de los problemas iniciales que planteaba este trabajo de alineación era llegar a la obra en el plazo establecido de una semana. Primero había que localizar los recursos, los equipos y el personal, y después llevarlos hasta allí a tiempo. Nuestro ingeniero de aplicaciones, Prosper Chekroun, nunca rechaza un reto y no habían pasado dos días desde la llamada inicial cuando ya estaba volando hacia Sao Paulo. Desde allí, tuvo que coger otro vuelo al interior, por lo que llegó a la obra bien avanzada la tarde.

¿ELEMENTOS CERRADOS O ABIERTOS? ESA ES LA CUESTIÓN.

En este caso, el cliente solicitó un trabajo de alineación de elementos abiertos en una turbina GE Frame 6. Por supuesto, cuando Prosper llega a la obra, la carcasa de la turbina está instalada, por lo que resulta ser un trabajo de elementos cerrados. Con lo cual, Prosper tuvo que utilizar su ingenio, ya que no llevaba el equipo adecuado para ese trabajo. Lo analizaremos con detalle más adelante.

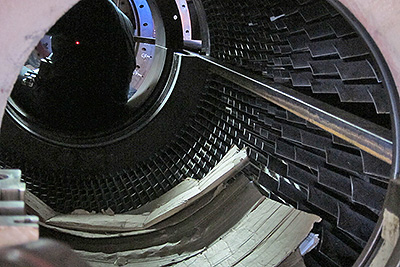

Etapa del compresor

La primera parte del trabajo consistió en medir el cojinete 1 para utilizarlo como referencia junto con el alojamiento de la turbina. Mediante un sistema de alineación de turbinas E960 estándar de Easy-Laser®, Prosper montó el transmisor láser empleando un soporte deslizante para registrar diversos puntos y calcular el centro del círculo.

Medición de los asientos del cojinete con un sistema de alineación Easy-Laser®.

LA SOLUCIÓN

La diferencia entre un trabajo de alineación de elementos cerrados o abiertos (desde el punto de vista de la medición) es que, con los elementos abiertos, puedes acceder a una superficie de referencia (es decir, la carcasa dividida) para montar todas las barras de sujeción. En las alineaciones con elementos cerrados no puedes acceder a esta superficie, lo cual supone un problema. En este caso, en el taller mecánico de la obra pudieron fabricar un soporte para instalarlo en el interior de la carcasa de la turbina y utilizarlo como superficie de referencia para montar las barras de sujeción.

Soporte montado a la derecha.

Este soporte supuso que los técnicos pudieran utilizar un sistema de alineación estándar E960 para medir la turbina cerrada. El personal de soporte local se encargó de la mayor parte de los trabajos de elevación de cargas pesadas, para lo que tuvieron que entrar y salir de la turbina gateando para realizar las mediciones, con un total de 10 mediciones por círculo, lo que supuso un total de 28 puntos. En el compresor, la distancia axial media entre los puntos era de tan solo 40 mm.

El personal local se encargó de la mayor parte de los trabajos de elevación de «cargas pesadas».

RESULTADOS

El uso de un láser en el proceso de alineación resultó ser muy eficaz en comparación con los métodos tradicionales. El tiempo se dedicó a alinear la turbina y no a montar y desmontar el equipo de medición entre medias. Con el Easy-Laser® E960 , Prosper pudo confirmar las posiciones y lograr una repetibilidad con un margen de cientos de milímetros. Lo que en un principio parecía un trabajo complicado terminó siendo, con un poco de ingenio, una tarea factible. El resultado, por supuesto, fue ver a un par de ingenieros muy felices.

Dos ingenieros muy felices; a la izquierda, Prosper Chekroun, de Easy-Laser®.