A principios de 2014, en una exposición local, el departamento técnico de un importante fabricante de máquinas para la industria del papel y la pasta de papel nos hizo una consulta. Fabrican distintas máquinas y componentes para distintas partes del proceso. Su consulta: medir las desviaciones de las especificaciones de diámetro y rectitud en los objetos grandes con forma cilíndrica que fabrican, instalan y restauran.

Procedimiento laborioso

Les visitamos para conocer mejor el producto, los grandes cilindros soldados. Tenían que cumplir estrictas tolerancias de diámetro y rectitud. Para determinar si se encontraban dentro de las tolerancias o si había que corregir alguna desviación, con el método existente, medían el diámetro interior con micrómetros. No medían la rectitud, ya que confiaban en la precisión de su método de producción.

Encontrar defectos que deben corregirse durante la instalación y las pruebas en las instalaciones del cliente supone mucho tiempo y dinero. La ubicación del cilindro en la máquina es de difícil acceso y para su instalación se necesitan grúas y mano de obra. Antes de las pruebas de producción también deben instalarse otros componentes pesados.

Búsqueda de una solución

Para reducir estas desafortunadas ocasiones, necesitaban un nuevo procedimiento de medición y documentación sobre la medición. En ese momento no disponíamos de una solución completa, pero no rechazamos la consulta porque nos pareció que sería muy interesante poder resolver el problema. Lo veíamos factible, pero tendría que intervenir nuestro departamento de ingeniería.

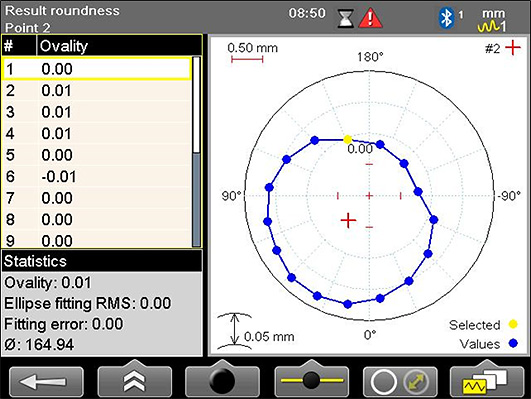

Pantalla del resultado de circularidad.

Un paso más

Nos volvimos a reunir con el cliente a finales de 2014. Presentamos nuestra idea basada en el programa de medición multipunto de la rectitud. Utilizando nuevos soportes fabricados a medida y tomando numerosos puntos de medición en diferentes posiciones del cilindro, el software ya ofrecía una solución para la medición de la rectitud. Lo que necesitábamos incluir en la misma medición era un software mejorado con el que pudiésemos detectar desviaciones respecto al diámetro nominal.

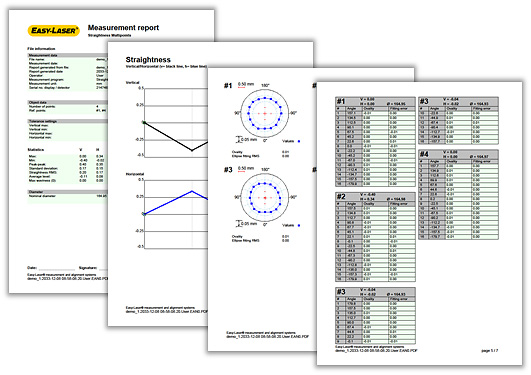

Cuando analizamos el proyecto, también nos dimos cuenta de que podíamos aportar incluso más valor a las mediciones si detectásemos desviaciones locales de la circularidad. El cliente ya tenía un formulario de informe y preferían utilizarlo también en el futuro. La compatibilidad con este informe se resolvió creando una plantilla personalizada en nuestra herramienta de informes para PC, EasyLink.

La solución final

A principios de 2015 llegamos a un acuerdo respecto al proyecto y nuestro departamento de desarrollo inició el proyecto de software. El software tenía que adaptarse a las especificaciones de este proyecto, pero al mismo tiempo queríamos mantenerlo abierto para otras aplicaciones, de modo que otros usuarios de Easy-Laser® se pudieran beneficiar de esta nueva funcionalidad.

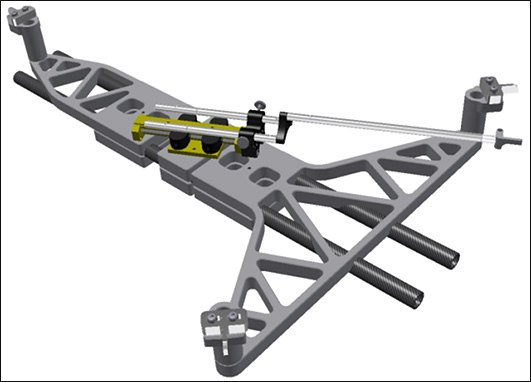

Simultáneamente, iniciamos el diseño mecánico de los soportes. En este caso, el tamaño de los objetos que debían medirse ya suponía un reto. El diámetro oscilaba entre 800 mm y 3200 mm . Y debido al riesgo de deformaciones, los cilindros tenían que medirse verticalmente. Al considerar los factores ergonómicos, los soportes tenían que ser lo más ligeros posible, pero con capacidad para ajustarlos a diferentes diámetros. La solución: un inteligente diseño en fibra de carbono y aluminio.

El soporte tenía que ser rígido, ligero y ajustable a distintos diámetros.

Superamos las expectativas

Tres meses después realizamos una prueba de aceptación en la fábrica del cliente. ¡La prueba superó nuestras expectativas! Durante la prueba, también descubrimos que podían realizar otra medición: la perpendicularidad entre la línea central del cilindro y una brida del mismo. Esta medición es fundamental para el funcionamiento y tiene una tolerancia estricta. La medición se realizó con la misma configuración del sistema. Tras realizar algunos pequeños ajustes, entregamos el sistema y ofrecimos el curso de formación para los técnicos a finales del verano de 2015.

Los productos versátiles tienen cabida para la personalización

En este caso, la personalización generó un producto estándar aún más versátil. El programa de medición multipunto de la rectitud ofrece unos resultados de medición de alta calidad. Al registrar múltiples puntos de medición en un diámetro interior o cojinete, se obtiene un cálculo del centro del círculo de gran precisión. La nueva función de medición de la circularidad que hemos descrito anteriormente se incluyó en el programa multipunto, donde se ejecuta al mismo tiempo que se realiza la medición de la rectitud. Si debe medirse un único diámetro interior o cojinete, la medición de la circularidad también está disponible como aplicación aparte en nuestros sistemas geométricos.

Ventajas de la medición de la circularidad

Por último, nos gustaría resumir las ventajas de la medición de la circularidad:

-

Datos de alta calidad al evaluar la calidad de una medición de la rectitud.

-

Detección de una posible ovalidad.

-

Detección de desviaciones locales respecto a un círculo perfecto.

- Detección de desviaciones del diámetro nominal.

El programa genera exhaustivos informes.

Si se ha atascado intentando resolver algún problema difícil de medición o alineación en su producción, no dude en llamarnos. Estaremos encantados de ayudarle con una solución inteligente.

Más información sobre nuestras soluciones de medición personalizadas.