El término “tolerancia” describe, como es sabido, un intervalo en el que algo es aceptado. Nosotros, los seres humanos, tenemos distintos límites para la cantidad de esfuerzo que toleramos antes de que el cuerpo diga “basta”, quede exhausto y no pueda más. El cuerpo de los deportistas profesionales está adaptado a la misión que asumen. Una cosa que todos los deportistas profesionales tienen en común, independientemente de su constitución física, es el tiempo que dedican a lograr las condiciones óptimas para su misión. El tiempo durante el cual se espera que rindan varía, pero es insignificante en relación con el tiempo que dedican a optimizar su función.

El diseño de las máquinas también varía y está adaptado a la misión que se llevará a cabo. El tiempo durante el cual se espera que rindan varía, pero en muchos casos se trata de cientos de miles de horas de funcionamiento. El intervalo de tolerancia para una instalación de máquina específica representa las condiciones físicas que deben cumplirse para que las máquinas funcionen durante el tiempo previsto, y generen o produzcan lo que se espera de ellas de una manera rentable.

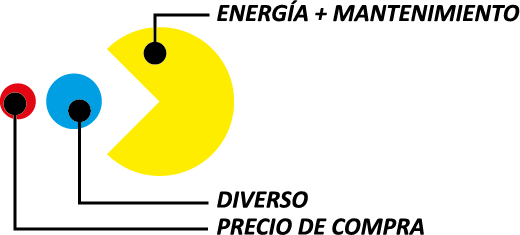

Los costes de energía y mantenimiento representan aproximadamente el 75 % de los costes del ciclo de vida de una máquina. ¡El precio de compra es solo el 10 %!

¿Cuánto cuesta una mala alineación?

Un estudio realizado por Pumping Systems Matter & Hydraulic Institute alega que el precio de compra de una máquina de las dimensiones adecuadas representa alrededor del 10 % del coste total del ciclo de vida. Los costes de energía representan el 40 % y los costes de mantenimiento, el 35 %. Los demás costes ascienden al 15 %. Investigaciones similares arrojan aproximadamente las mismas cifras. Los costes de energía y mantenimiento representan alrededor del 75 % del coste del ciclo de vida, y es aquí donde una alineación correcta o incorrecta de la máquina tiene gran importancia para cuánto dinero queda en el bolsillo tras la vida útil prevista de la máquina.

Los costes de energía varían, por supuesto, de una máquina a otra, pero los estudios documentados muestran que, con una alineación correcta, es posible lograr un ahorro del 2 al 17 %. El coste del ciclo de vida de las máquinas se basa en las necesidades de mantenimiento estimadas que no tienen en cuenta que cerca de un 50 % de los fallos en las máquinas rotativas son causadao por errores de alineación.

El intervalo total de aceptación debe tener en cuenta todos los componentes vitales de la máquina.

¿Qué es lo que determina la precisión con que deben alinearse las máquinas conectadas por un eje?

No es posible generalizar las tolerancias de las bombas o de las cajas de engranajes. A decir verdad, de ninguna máquina. Existen muchos diseños diferentes, cada uno adaptado a su misión específica, como mencionamos al principio. Cada componente vital tiene su propia tolerancia y el intervalo de aceptación total debe tener en cuenta todos los componentes vitales de la máquina, sus relaciones mutuas y las condiciones de funcionamiento. Solo entonces tendremos una idea del verdadero intervalo de tolerancia.

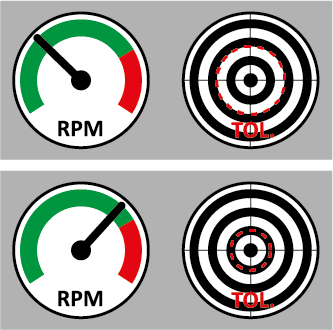

La fricción de un rodamiento que determina cuánto calor genera, lo que a su vez limita la velocidad de funcionamiento. La fricción depende de varios factores: la carga, el tipo de rodamiento, la lubricación, etc. Los cambios en la holgura o la oblicuidad del rodamiento suelen generar una mayor fricción. Una mayor velocidad de rotación requiere una mayor precisión de alineación para contrarrestar la fricción.

Una mayor velocidad de rotación requiere una mayor precisión de alineación para contrarrestar la fricción.

La película lubricante de un rodamiento tiene el fin de prevenir el contacto metálico. Los errores de alineación se traducen en mayores vibraciones, que afectan los sellos y su capacidad de obturación. Una lubricación insuficiente significa mayor fricción y desgaste, y un ciclo de vida reducido. Además, existe un gran riesgo de que las impurezas entren en el rodamiento y afecten negativamente su vida útil. A lo largo de los años, los fabricantes de rodamientos han realizado estudios de varios millones de rodamientos en diferentes instalaciones. Han comprobado que los fallos vinculados con la fatiga típica del material en los caminos de rodadura del rodamiento son pocos. La mayoría de los fallos son causados por el desgaste anormal, la humedad, la corrosión, el montaje incorrecto, daños en el sellado o el sistema de lubricación, etc.

¿Qué ocurre con los distintos tipos de acoplamientos?

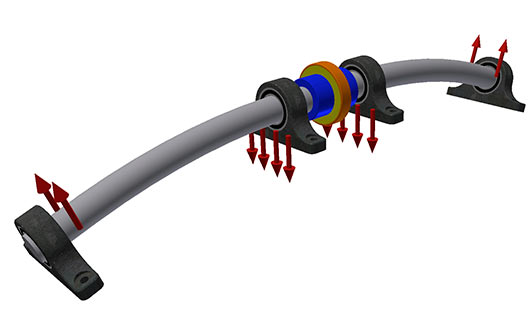

Los acoplamientos se desgastan y esto se debe a varios factores. Los acoplamientos con elementos de goma se ven afectados por el entorno circundante y un acoplamiento dentado depende del lubricante correcto en la cantidad correcta, en relación con su entorno. El desgaste en los acoplamientos aumenta con los errores de alineación. Un tipo de acoplamiento puede ser, según su diseño, más preventivo que otro a la hora de reducir el propio impacto de los errores de alineación. A menudo, se utilizan acoplamientos flexibles para transmitir pares entre las máquinas. En esos casos, los acoplamientos deben dimensionarse para reducir las fuerzas perjudiciales que suelen producirse cuando una máquina pasa del estado de reposo al estado de funcionamiento, e incluso para poder resistir los movimientos del proceso. Sin embargo, para que las máquinas puedan funcionar durante el tiempo previsto, es necesario cumplir el intervalo de aceptación en el estado de funcionamiento para todos los componentes críticos. Con frecuencia, el fabricante del acoplamiento indica el límite máximo permitido para el acoplamiento actual, pero ese límite puede generar fuerzas muy elevadas en los rodamientos de la máquina. Por lo general, puede afirmarse que si se cumple el intervalo de tolerancia de las máquinas, también se cumple la tolerancia del acoplamiento. Al cambiar el tipo de acoplamiento, se recomienda consultar al proveedor del acoplamiento, pero también al proveedor de la máquina ya que es principalmente el diseño de la máquina lo que determinará la precisión de alineación de la misma. En caso una reclamación de garantía debido a un fallo de la máquina, es muy probable que el fabricante de la máquina no acepte la intervención de un tercero.

Ejemplo de cómo las fuerzas axiales afectan los rodamientos de una máquina.

¿Las máquinas funcionan mejor con un pequeño error de alineación?

Definitivamente, no. Pero, al mismo tiempo, teóricamente sí: las máquinas pueden funcionar mejor si no están alineadas a la perfección. Imagínese que los ejes de los componentes interconectados de una máquina en funcionamiento están alineados sin ningún error de desviación ni de ángulo. En ese caso, la holgura del rodamiento podría influir negativamente ya que la rotación en el eje, a cierta velocidad de rotación, podría hacerlo flotar, provocando auto-oscilaciones que, muy probablemente, darían lugar a vibraciones.

Esto se tiene en cuenta en las embarcaciones y en la instalación de ejes de hélice. Aquí no existe ninguna base rígida de hormigón que absorba las vibraciones o movimientos. Los soportes de rodamientos están montados en el casco, lo que significa que es muy probable que las vibraciones o movimientos generados por los soportes provoquen oscilaciones en el casco. Esta es una instalación que difiere mucho de la instalación de una bomba o motor. En ambos casos, los fabricantes dedican mucho tiempo a los cálculos y ensayos que después servirán de base para la instalación. Pero ya sea si se trata de alinear un eje de hélice, una bomba o un motor, el diseño de los elementos de la máquina es lo que determina cuáles son los requisitos que deberemos cumplir para lograr un rendimiento durante el tiempo previsto.

En general, es improbable que se logre alinear las máquinas con tanta precisión como para evitar que, durante el funcionamiento y con las fuerzas a las que están expuestas, tengan mínimos errores de desviación o ángulo. Pero existen casos en lo que se sospecha que ha ocurrido exactamente esto, por eso es bueno saberlo.

Nuevas normas en camino

Al comprar un instrumento de alineación de ejes, el mismo puede incluir tablas de tolerancia. Estas tablas tienen en cuenta los tipos de máquina más habituales, sus velocidades y, en algunos casos, el tipo de acoplamiento. Desde hace algún tiempo, el Instituto Nacional de Normalización Estadounidense (ANSI, por sus siglas en inglés) está trabajando para normalizar las tolerancias de alineación de las máquinas conectadas por un eje. Se trata de un trabajo exhaustivo que no solo se centra en la dirección en que apuntan los ejes sino que establece requisitos para factores en toda la instalación de la máquina, que, en su conjunto, influyen en la posición de la misma. Muchos fabricantes de máquina líderes forman parte de este grupo y es muy probable que el trabajo que se está realizando siente las bases para las tolerancias de alineación no solo en América del Norte sino también en el resto del mundo. ¡Sí, efectivamente, necesita tolerancias de alineación para guiarlo en la instalación de la máquina! Todo lo demás son puras adivinanzas. Que, generalmente, salen muy caras.