Es un error común creer que no es importante alinear las poleas. La correa es flexible, ¿no? Y si una parte se desgasta, simplemente se cambia. Pero lo que seguramente no está teniendo en cuenta es que el coste de energía es mayor que el coste de comprar nuevas piezas de repuesto, como cojinetes, correas y poleas. Existen estudios que han demostrado que, con una alineación correcta, es posible mejorar la eficacia y obtener un ahorro del 5-20 % en los gastos de energía. Esto puede suponer un importe considerable, sobre todo si su empresa tiene decenas o incluso cientos de máquinas de accionamiento por correa.

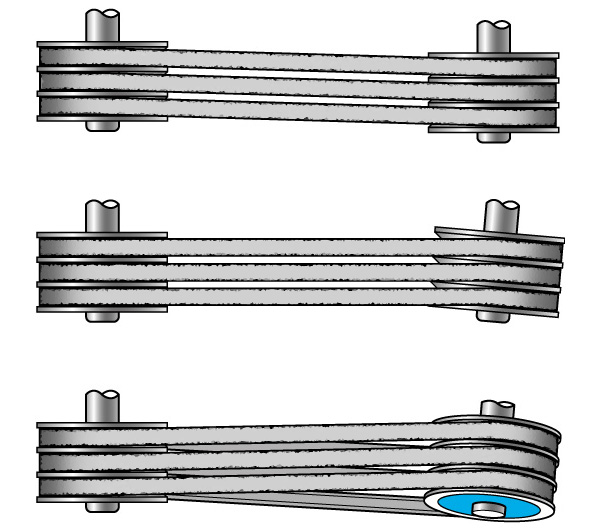

Los errores angulares y de desviación generan una reducción de la eficacia y un mayor desgaste.

Consecuencias de la alineación correcta e incorrecta de las correas

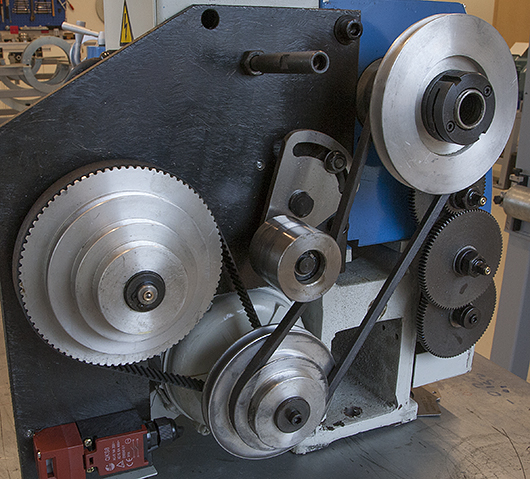

La mala alineación o la instalación incorrecta son las causas más comunes de que se produzca un desgaste anormal de las poleas. Por otro lado, el aumento de la productividad, la reducción del número de paradas no planificadas y la reducción del consumo de energía son el resultado de utilizar máquinas que se someten a un mantenimiento regular. A la larga, esto también es positivo para el entorno de trabajo. Al alinear las máquinas accionadas por poleas, reducirá las vibraciones que desgastan la máquina y que afectan negativamente al entorno de trabajo.

Un factor que a menudo se pasa por alto es que las correas mal alineadas o mal tensadas pueden generar temperaturas anómalas debido a la fricción de la correa contra la polea. Las temperaturas excesivamente altas hacen que las correas se endurezcan y terminen agrietándose. Las correas dentadas pueden perder dientes, lo cual, en el peor de los casos, puede tener graves repercusiones en la máquina. Las fuentes de calor intenso de las proximidades también afectan negativamente a las correas. Con una cámara térmica podrá detectar temperaturas potencialmente anómalas.

La mala alineación o la instalación incorrecta son las causas más comunes de que se produzca un desgaste anormal de las poleas.

¿Por dónde empiezo?

Muchos fabricantes de correas recomiendan el mantenimiento preventivo para evitar paradas imprevistas. Realizar una parada programada es una acción obviamente más eficaz y menos costosa que llamar a los bomberos. Instaurar un programa de mantenimiento de las poleas también puede ser una medida eficaz. Son numerosos los factores que determinan la frecuencia con la que debe realizarse el mantenimiento preventivo. Empiece por clasificar sus máquinas:

-

Importancia que las máquinas tienen en la actividad.

-

Velocidad de la máquina, es decir, rpm.

-

Impacto en el entorno. Si deben considerarse factores externos, como óxido, humedad, aceite, temperatura.

-

La calidad de las correas. No se recomienda mezclar distintos tipos de correas ni de diferentes marcas.

Cuando haya hecho esta clasificación, estará en mejor posición para saber cómo priorizar sus tareas de mantenimiento.

Empiece por priorizar las máquinas que son más importantes para la actividad.

También debe pensar en lo siguiente:

-

En primer lugar y como punto más importante, es importante mantener el área que rodea la máquina limpia, y asegurarse de que la bancada está en buen estado. Esta es la base para obtener buenos resultados y una máquina en buen estado. Incluso en una transmisión por correa.

-

Normalmente es necesario instalar dispositivos de seguridad y protecciones en las máquinas. Sin embargo, asegúrese de que el acceso a las poleas sea fácil utilizando protecciones que se puedan retirar fácilmente para realizar las tareas de mantenimiento.

-

Es importante que la persona que vaya a realizar el mantenimiento tenga la formación adecuada y disponga de los equipos necesarios para poder realizar el trabajo satisfactoriamente.

-

Consulte las especificaciones del fabricante de la máquina para saber cómo ajustar la máquina correctamente. Anótelas para que pueda consultarlas fácilmente cuando realice el próximo mantenimiento. Ahorrará tiempo.

-

Consulte los requisitos del fabricante de la correa respecto a la tensión de la misma. También puede resultar útil anotar esta información para poder consultarla fácilmente durante el mantenimiento. Puede utilizar instrumentos que miden la tensión de las correas.

-

Si la transmisión tiene varias correas a la par, todas deben sustituirse a la vez, aunque solo esté defectuosa una de ellas.

-

Medir el consumo de energía antes y después de la alineación es una forma fácil de comprobar que ha hecho todo bien.

-

Escuche a la máquina y obsérvela. Si sospecha que presenta alguna anomalía, investigue. Busque signos de desgaste anómalo o daños.

-

Las inspecciones deben realizarse frecuentemente, quizás una vez al mes.

-

Además, el mantenimiento preventivo debe realizarse a intervalos de 6 a 12 meses.

-

Siga las instrucciones del fabricante de la correa cuando sustituya las correas. Asegúrese también de almacenar correctamente las piezas de repuesto: las correas son un producto perecedero.

Si todavía no se ha convencido de que merece la pena alinear las correas con alta precisión, eche un vistazo a lo siguiente:

Ejemplos de lo mucho que puede ahorrar al tener las transmisiones de correa correctamente alineadas

Lea la parte 2 de esta serie: Motivos por los que las herramientas láser son mejores para la alineación de correas