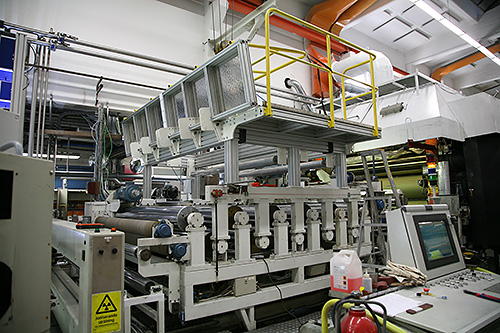

Cet article décrit une opération d'alignement d'une machine permettant de fabriquer du film plastique. La production d'un nouveau produit implique de modifier la machine. Pour la décrire brièvement, la machine est composée d'un support et d'un certain nombre de rouleaux qui peuvent être placés sur la machine lors de la réception d'une commande. Une fois la commande produite, le support doit être retiré pour que la production normale puisse reprendre.

Le support doit être levé pour être installé sur la machine existante ou retiré de la machine selon les besoins.

Le client recherchait un système de mesure séparé pour mieux contrôler la position des rouleaux dans l'installation, et a opté pour le système flexible Easy-Laser® E970. Notre technicien Jan Oscander s'est attelé à la tâche en associant formation et travail de mesure, ce qui lui a permis d'être bien accompagné lors de son intervention ! Avec quelques années de recul, nous savons qu'il vaut mieux être deux pour ce type d'opération, car vous devez sinon monter sur la machine puis redescendre à plusieurs reprises, ou multiplier les allers-retours entre l'émetteur laser et le détecteur.

Un système Easy-Laser® E970 avec émetteur laser et prisme angulaire monté sur un support et le niveau numérique E290 ont été utilisés pour les mesures. Comme indiqué précédemment, certaines pièces supplémentaires ont été nécessaires pour gérer la mesure, mais nous y reviendrons plus tard.

Réglage du prisme angulaire par rapport à l'émetteur laser D22.

Nous avons commencé par mesurer un rouleau de référence pour pouvoir nous reporter à cette mesure à chaque fois que nous aurions à déplacer l'équipement de mesure. En outre, deux lignes repères ont été placées sur le sol à une certaine distance de l'émetteur laser et utilisées pour réaligner l'émetteur laser parallèlement à la machine en cas de déplacement accidentel du support.

Les repères ont été placés à une certaine distance les uns des autres dans des zones bien protégées.

Pendant que nous prenions des mesures sur la machine, les techniciens du client ont remplacé un rouleau. Évidemment, nous avons eu une surprise au retour de notre pause déjeuner : ils avaient déplacé une partie de la machine (qui est placée sur des rails) pour accéder au rouleau en question, ce qui signifie que nous n'avions plus accès à notre rouleau de référence ! Nous avons donc mesuré un autre rouleau qui pouvait faire office de rouleau de référence. Nous avons laissé ce détecteur sur le rouleau pour l'utiliser comme détecteur de référence. Désormais, nous pouvons à tout moment comparer la valeur de mesure du détecteur à celle que nous avions obtenue au départ et vérifier ainsi que l'émetteur laser ne rencontre aucune perturbation pendant la mesure.

Un détecteur de référence permet de s'assurer que l'émetteur laser ne quitte pas sa position.

La prise de mesures pendant les heures ouvrables d'une usine suscite toujours la curiosité. Cela peut paraître évident, mais il convient de s'assurer que personne ne déplace l'équipement de mesure.

Revenons à la tâche de mesure en cours. Nous avons commencé par aligner la construction du support avec la machine existante. Nous avons ensuite soudé de nouvelles fixations coniques qui permettent de lever le support à l'aide d'un pont roulant.

La première étape a consisté à souder des fixations coniques sur lesquelles le support peut être abaissé avec précision.

Nous avons ensuite réglé tous les rouleaux sur le support, qui avaient uniquement été réglés à vue par le fabricant. Surprise suivante : les plaques d'ajustement auxquelles étaient suspendus certains des rouleaux ne permettaient pas de régler séparément les positions verticale et horizontale, ce qui modifiait légèrement la position verticale à chaque ajustement de la position horizontale. Le réglage a donc pris plus de temps que prévu. La personne qui conçoit la machine doit donc anticiper comment elle sera réglée.

L'image montre comment les plaques de réglage des rouleaux sont placées avec des vis dans deux logements. qui sont desserrées pour régler les positions horizontale et verticale.

Grâce au niveau, la vérification de la position verticale après chaque réglage a été très rapide. Lors de la dernière mesure, ces mesures ont été enregistrées dans le rapport grâce à la connexion du niveau à l'écran du système de mesure laser.

Tous ceux qui mesurent et alignent des rouleaux le savent, l'accès aux machines est souvent restreint. C'était également le cas ici. Pour que la visibilité sur le détecteur soit optimale, les barres ont dû être allongées de plus d'un mètre pour l'un des rouleaux. C'est là qu'un jeu de barres supplémentaires dans la boîte à outils peut changer la donne dans vos activités quotidiennes.

Pour que la visibilité sur le détecteur soit optimale, les barres ont dû être allongées de plus d'un mètre pour l'un des rouleaux.

Dans certains cas, les outils ne suffisent pas et il faut savoir faire preuve d'imagination, comme pour l'un des rouleaux, qui était couvert de petits filaments. La surface n'était ni magnétique ni de niveau. Une fixation à glissière ainsi qu'une chaîne enroulée autour du rouleau ont été utilisées pour mesurer la position horizontale. Les pieds étaient ainsi maintenus fermement pendant la mesure. Pour la position verticale et le niveau de la machine, nous avons utilisé un niveau à bulle normal trouvé sur site, dont la surface concave s'adaptait au profil du rouleau. Nous avons donc pu placer le niveau électronique sur le rouleau. qui n'a d'ailleurs pas nécessité de réglage précis.

Pour conclure, nous pouvons dire que c'est aux techniciens de comprendre le problème et de le résoudre, et non au système de mesure, mais qu'un système de mesure flexible peut jouer un rôle essentiel dans la résolution du problème. L'évolutivité et l'adaptabilité aux différentes opérations de mesure que permet Easy-Laser® sont appréciées par de nombreux techniciens de mesure et d'alignement. Il appartient également au technicien de comprendre et de déterminer la précision avec laquelle le travail doit être effectué, en tenant compte des tolérances spécifiées. Il faut aussi souvent faire preuve de patience, et nous profitons de l'occasion pour remercier le personnel du fournisseur des machines qui a construit le support pour son aide précieuse lors des réglages.