Altus, une entreprise basée à Göteborg et spécialisée dans le domaine de la production de composants électroniques, ne le sait que trop bien. Face à l'augmentation de la demande, l'entreprise à décidé d'investir dans une nouvelle ligne de production composée de plusieurs sections de machines associées à différentes parties du processus de fabrication. Une fois livrée, la machine a été installée à l'endroit prévu et un alignement à vue a été effectué. Altus a ensuite fait appel à Easy-Laser pour procéder à des mesures plus précises. Peter Fant, directeur général d'Altus, avait entendu parler de l'intervention d'Easy-Laser dans une autre entreprise et nous a contactés pour obtenir de l'aide.

Jan Lindström et Sofia Andén ont répondu présents. Sofia explique :

« Avant de procéder aux mesures, nous avons visité le site afin de bien comprendre leur besoin et de nous assurer que nous avions une solution. Altus avait besoin de notre aide pour effectuer des mesures de rectitude sur les différentes sections de la ligne de production et vérifier que les unités étaient de niveau. Nous sommes revenus la semaine suivante pour procéder aux mesures. »

La ligne de production est constituée de plusieurs unités distinctes.

La ligne de production est constituée de plusieurs unités distinctes.

Rasmus, collaborateur chez Altus, nous a assistés pour les mesures proprement dites. En tant qu'opérateur, il connaissait bien le fonctionnement de la machine et savait où effectuer les réglages. La présence du client sur site est très importante pour ce type de mission. Vers la fin du processus, un problème inattendu est apparu. Sofia explique : « Arrivés à la dernière section de la machine, nous ne sommes pas parvenus à répéter le résultat de la mesure. Nous avons enquêté sur le problème et sommes arrivés à la conclusion qu'un pied de machine était probablement endommagé. Altus venait tout juste d'acheter cette partie de la machine, qui avait très certainement été endommagée pendant le transport. » L'entreprise a donc commandé de nouveaux pieds, ce qui a résolu le problème.

Rasmus, opérateur chez Altus, réglant la machine à la bonne position.

Rasmus, opérateur chez Altus, réglant la machine à la bonne position.

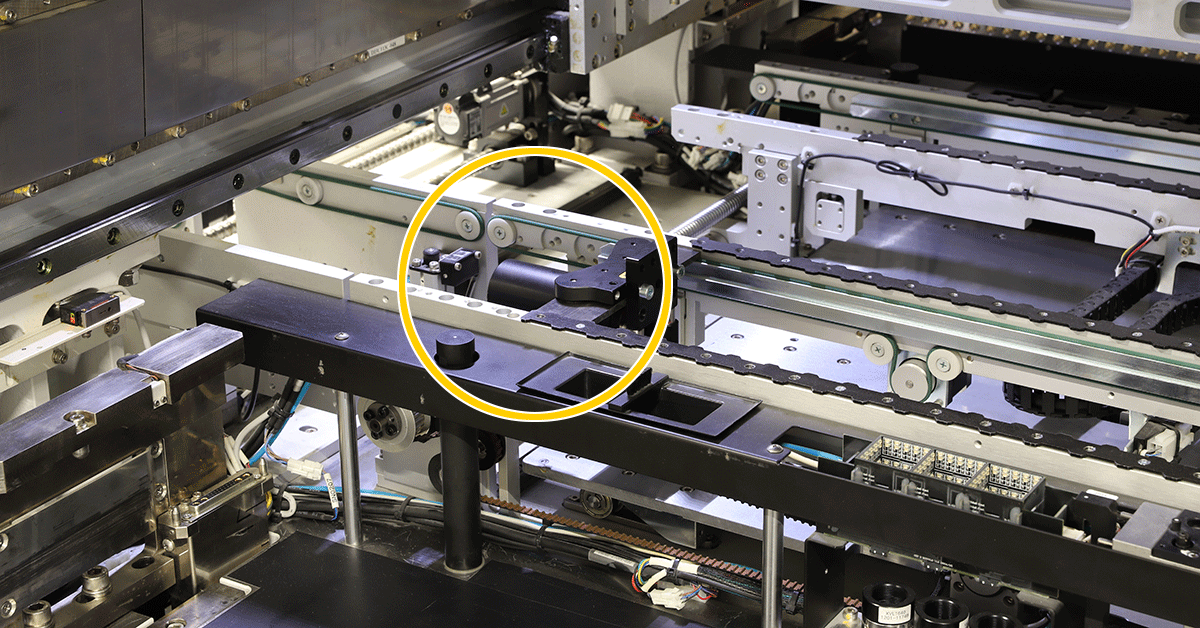

Pour cette mission, nous avons utilisé l'émetteur laser D22 et le détecteur E9, ainsi que le niveau de précision XT290. Le détecteur E9 s'est avéré très utile, car l'espace vertical était parfois très limité. Un détecteur à profil aussi bas que possible était donc nécessaire.

Le détecteur E9 a été utilisé, car l'espace était limité à plusieurs endroits. La grande polyvalence des supports standard offre des configurations de montage infinies, un atout précieux pour les opérations de mesure complexes.

Le détecteur E9 a été utilisé, car l'espace était limité à plusieurs endroits. La grande polyvalence des supports standard offre des configurations de montage infinies, un atout précieux pour les opérations de mesure complexes.

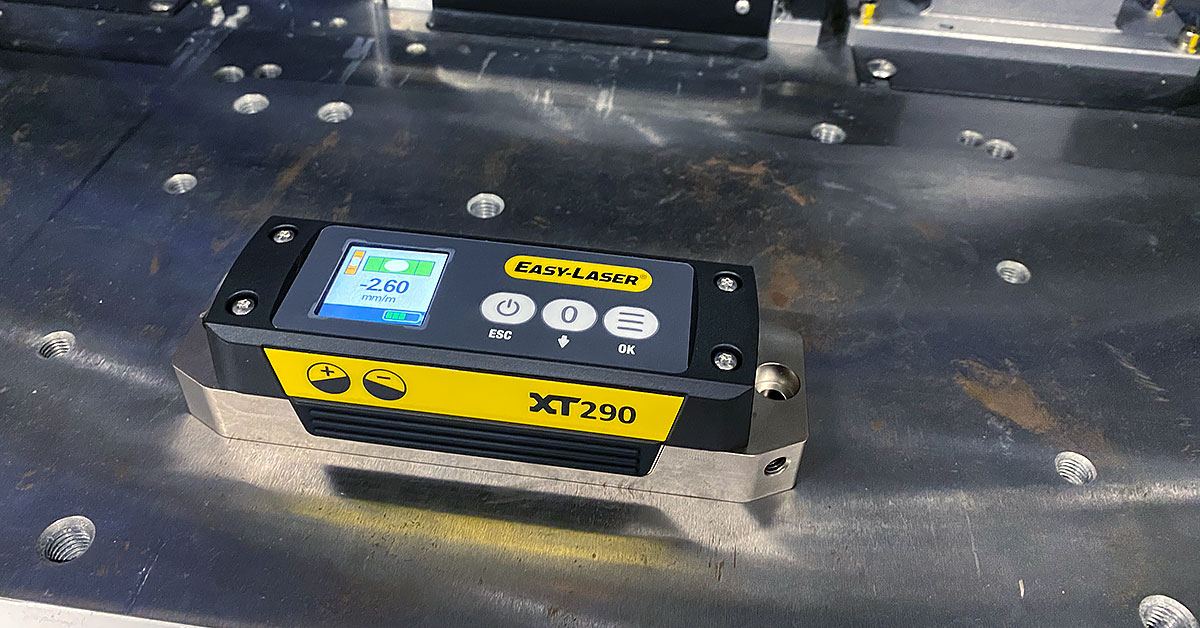

Le niveau de précision numérique Easy-Laser XT290 a été utilisé pour la mise à niveau de la machine.

Le niveau de précision numérique Easy-Laser XT290 a été utilisé pour la mise à niveau de la machine.

Résultat : un client très satisfait. Peter Fant le confirme :

« C'est vraiment remarquable. Mes collègues se joignent à moi pour vous remercier de votre aide précieuse ! Grâce à vous, notre ligne de production est fin prête !"

Le fournisseur de la machine est ensuite venu l'étalonner, et la nouvelle ligne de production a été mise en route peu de temps après. Altus peut désormais répondre à l'augmentation de la demande.

Sofia conclut « en quelques mots » :

« Il est toujours utile de prendre son temps pour effectuer les mesures et aligner la machine lors de l'installation. Vous évitez ainsi les immobilisations et mettez toutes les chances de votre côté pour que la production se déroule sans accroc. Les principes de base tels que la rectitude, la planéité et le niveau sont extrêmement importants lors du réglage d'une machine. Dans ce cas, toutes les unités de la machine sont de niveau et alignées les unes par rapport aux autres. »

Rendez-vous sur le site web d'Altus pour en savoir plus !