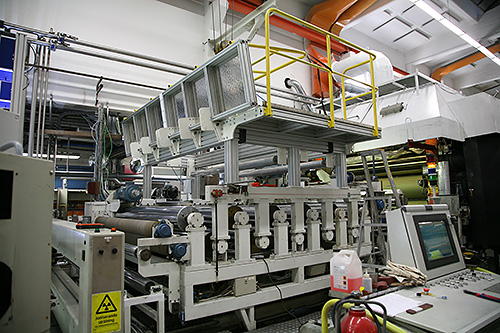

En este artículo hablaremos sobre un trabajo de alineación en una máquina de película de plástico. La introducción de un nuevo producto requería la modificación de la máquina, que, por describirla de un modo sencillo, constaba de un soporte con una serie de rodillos que se pueden enganchar a la máquina existente cuando entra un pedido. Cuando se termina el pedido, el soporte se debe retirar de nuevo para continuar con la producción normal.

El soporte se debe levantar para colocarlo sobre la máquina existente y después quitarlo.

El cliente buscaba un sistema de medición independiente para controlar mejor las posiciones de los rodillos en la instalación y eligieron el sistema Easy-Laser® E970 por su flexibilidad. Nuestro técnico, Jan Oscander, realizó un trabajo doble de medición y formación. De esta forma, Jan también consiguió varios ayudantes para el trabajo. Cuando llevas unos años en esto, te das cuenta de que resulta muy útil hacer el trabajo entre dos. Si no, tienes que estar todo el tiempo subiendo y bajando de la máquina o yendo de un lado a otro entre el transmisor láser y el lugar de medición donde está colocado el detector.

El equipo de medición que utilizamos era un Easy-Laser® E970 con transmisor láser y prisma angular montados en un soporte, además de un nivel digital E290. Como ya hemos mencionado, necesitamos algunos elementos adicionales para realizar la medición, pero volveremos sobre ello más adelante.

Ajuste del prisma angular con el transmisor láser D22.

El trabajo empezó midiendo un rodillo de referencia al que pudiésemos volver cada vez que tuviéramos que mover el equipo de medición. Además, colocamos dos marcas de referencia en el suelo a una determinada distancia del transmisor láser. Las marcas sirven para volver a alinear el transmisor láser en paralelo a la máquina en caso de que el soporte se mueva accidentalmente.

Se colocaron marcas de referencia a una determinada distancia y en áreas bien protegidas.

Mientras realizábamos mediciones en la máquina, los técnicos del cliente sustituyeron un rodillo. Al volver del almuerzo, nos llevamos una sorpresa: para poder acceder al rodillo habían movido parte de la máquina (que va instalada sobre raíles), con lo que ¡habíamos perdido nuestro rodillo de referencia!

Tuvimos que medir otro rodillo para utilizarlo como referencia. Dejamos que este detector se quedase en el rodillo como detector de referencia. Así podíamos comparar el valor de medición del detector con el valor que teníamos al principio, en cualquier momento, para poder verificar así que el transmisor láser no se viera afectado durante la medición.

Se utiliza un detector de referencia para confirmar que el transmisor láser no se mueve de su posición.

Realizar mediciones durante el horario laboral «normal» de una fábrica siempre es una atracción para la gente. Parece divertido, pero es muy importante asegurarse de que nadie mueva el equipo de medición.

Pero volvamos a la tarea de medición que teníamos entre manos. En primer lugar, alineamos la estructura del soporte con la máquina existente. Después, soldamos nuevas fijaciones cónicas en la estructura para poder colocar y quitar el soporte utilizando una grúa puente.

El primer paso consistió en soldar las fijaciones cónicas para que el soporte se pudiese bajar con precisión.

En el siguiente paso ajustamos todos los rodillos en el soporte. El fabricante solo había realizado un ajuste aproximado en los rodillos. Y entonces llegó la siguiente sorpresa: las placas de ajuste de las que colgaban algunos de los rodillos no admitían el ajuste por separado de las posiciones vertical y horizontal. Esto significaba que, cada vez que ajustábamos la posición horizontal, la posición vertical también cambiaba ligeramente. Este incidente prolongó el tiempo empleado en la tarea de ajuste. Merece la pena reflexionar sobre la importancia que tiene que la persona que diseñe la máquina sepa cómo se va a ajustar.

En la imagen se muestra cómo las placas de ajuste de los rodillos están instaladas con tornillos en dos ranuras. Estos tornillos se aflojan para ajustar la posición horizontal y la vertical.

El nivel nos permitió comprobar rápidamente la posición vertical después de cada ajuste. En la última medición, guardamos estos valores en un informe tras conectar el nivel a la unidad de visualización del sistema de medición láser.

Como sabe cualquier persona que se dedique a medir y alinear rodillos, el acceso a las máquinas normalmente es limitado. Y este era también el caso. En uno de los rodillos superiores tuvimos que ampliar las barras del detector un metro para poder tener una vista clara. Y aquí es cuando el hecho de disponer de barras adicionales en la caja de herramientas puede marcar la diferencia entre el fracaso o el éxito en el trabajo.

Para poder tener una vista clara del detector de uno de los rodillos, tuvimos que ampliar las barras un metro.

Algo que normalmente no incluye la caja de herramientas, pero que resulta muy útil tener, es imaginación. Es lo que necesitamos en uno de los rodillos, que estaba cubierto con púas cortas. La superficie era irregular y no magnética. Utilizamos el soporte deslizante con una cadena alrededor del rodillo para la posición horizontal. De este modo, las patas podían mantenerse firmes entre las púas durante la medición. Para medir la posición vertical y el nivel de la máquina utilizamos un nivel de burbuja normal de la fábrica, que por suerte tenía una superficie cóncava que encajaba perfectamente en el perfil del rodillo. Después colocamos el nivel electrónico sobre él. Por supuesto, hay que mencionar que este rodillo no requería un ajuste preciso.

Como conclusión, podemos decir que la responsabilidad de comprender y solucionar el problema es de los técnicos, no del sistema de medición, aunque disponer de un sistema de medición flexible puede ser vital para lograr una solución. La capacidad de ampliación y de adaptación para realizar distintas tareas de medición que ofrece Easy-Laser® es muy apreciada por numerosos técnicos del campo de la medición y alineación. Del mismo modo, también es el técnico el que debe decidir la precisión con la que debe realizarse el trabajo, una decisión que debe tomarse teniendo siempre en cuenta las tolerancias indicadas. Tener paciencia también es importante, por lo que nos gustaría aprovechar esta oportunidad para dar las gracias al personal de la empresa que construyó el soporte por toda la ayuda prestada durante los ajustes.