Estaban instalando una bomba nueva y, al rotar el eje, podían oír cómo rechinaba. Después de una inspección más detallada, uno de los técnicos vio que el alojamiento del cojinete se había movido, ya fuera durante el envío o cuando estaba almacenado. Se veía que el pasador guía estaba dañado.

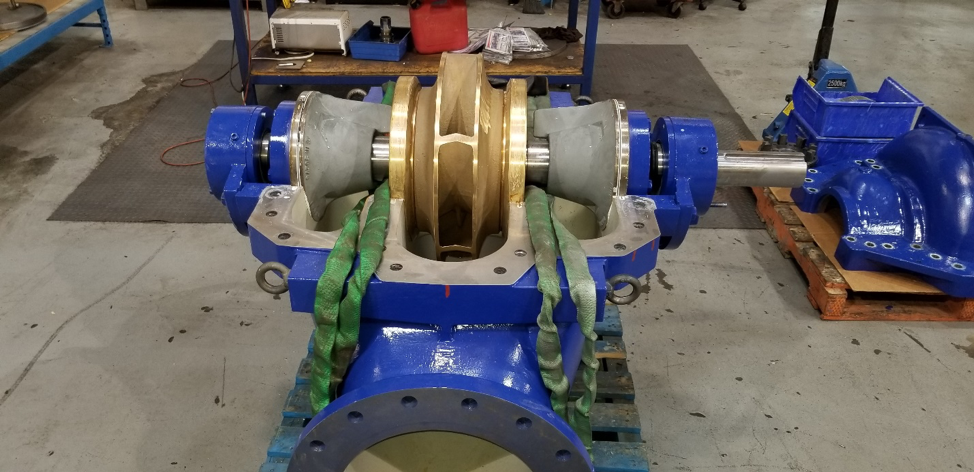

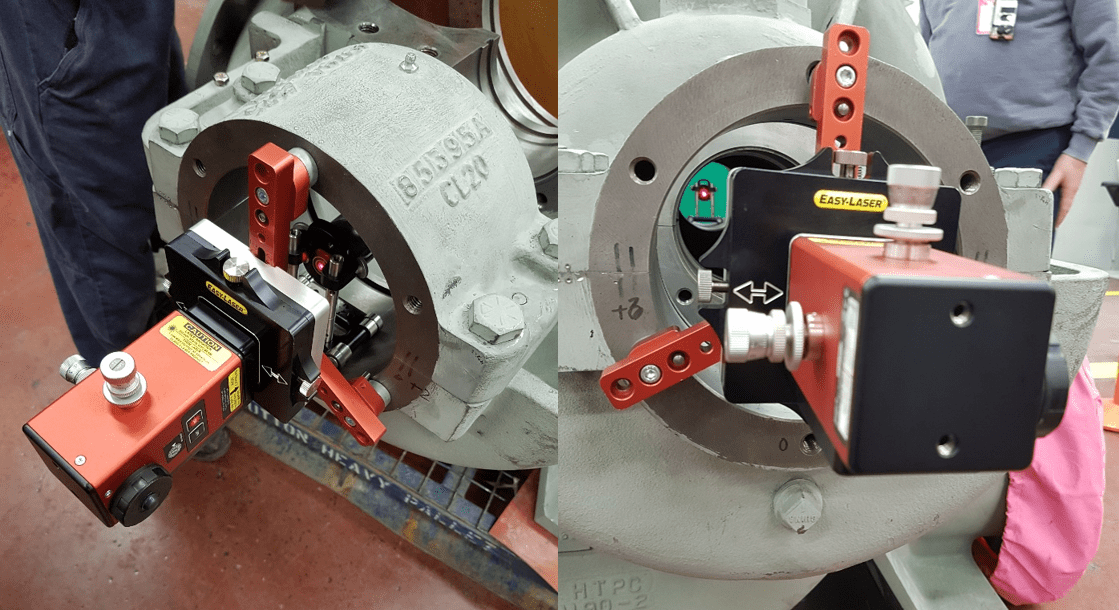

Figura 1

Figura 1

Al levantar la tapa de este tipo de bomba (ver Figura 1; fotografía cortesía de KSB Pumps Canada), puede verse el eje y el rodete montado en el centro. A cada lado del rodete se ven los anillos de desgaste asentados en los diámetros interiores. Además hay dos prensaestopas o diámetros interiores de sellado y fuera de ellos están los muñones que también son diámetros interiores. Los centros de todos estos diámetros deben ser colineales, es decir, estar en línea recta.

Para hacer este tipo de tarea, con los antiguos métodos tradicionales se utilizaba una cuerda de piano o un mandril. Los prensaestopas o los diámetros de desgaste se utilizaban como puntos de referencia para medir la alineación de los diámetros del cojinete. Este método dejó de utilizarse porque resultaba muy difícil medir de esta forma. Además se tardaba mucho.

Alineación de diámetros interiores con láser

El uso de un sistema de medición con láser ha reducido significativamente el tiempo necesario para alinear diámetros interiores. Y lo que es más importante, ha mejorado considerablemente la precisión. Ahora hay informes automáticos que se entregan con la alineación final de diámetros interiores completada; la historia documentada del trabajo es muy importante.

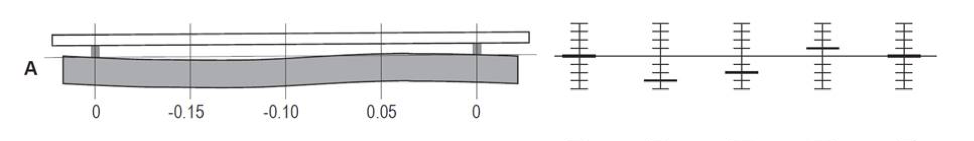

Figura 2

Figura 2

Hay distintas aplicaciones en las que la alineación de diámetros interiores se realiza utilizando el láser. Por ejemplo, cilindros de extrusión que deben alinearse con una caja de engranajes en la industria del plástico, diámetros interiores de muñones del cigüeñal en compresores o motores diésel/de gas natural en las industrias de la energía y del petróleo/gas, y alineación de la bocina del eje portahélice en la industria naviera. Estos son solo tres ejemplos que muestran la diversidad de los trabajos de alineación.

Puntos de referencia

Antes de empezar, veamos el significado de los puntos de referencia. El objetivo es que el punto central de cada diámetro interior sea colineal, es decir, que esté en la misma línea. ¿Por qué? Porque será la misma línea que la línea central de rotación del eje. Lo que en realidad estamos midiendo es la rectitud. Para ello, necesitamos dos puntos de referencia.

Supongamos que queremos medir la rectitud de un raíl. Para ello se podría utilizar una regla y galgas de bloque. Normalmente se colocan las galgas de bloque en cada extremo del objeto que se quiere medir y la regla encima, como en el ejemplo A siguiente. Después se utiliza la galga de espesores o un indicador de cuadrante para medir el raíl de forma que rellene cualquier posible hueco. El tamaño de la galga de bloque (que tiene un tamaño conocido) se resta y lo que queda es la desviación. En este caso, los puntos de referencia son las galgas de bloque y es importante saber que pueden colocarse en cualquier lugar y en cualquier punto del raíl.

Si observamos el ejemplo B, podemos ver que las galgas de bloque están en diferentes posiciones a lo largo del raíl, lo que nos da resultados diferentes. Poder colocar dos galgas de bloque en cualquier lugar del raíl es muy útil porque nos permite decidir la posición óptima para ajustarlo. Podríamos cambiar la posición de los puntos de referencia de forma que todos los valores sean números negativos o cambiarlos para que sean positivos: lo que nos dé el ajuste/fijación óptimos.

Tener la posibilidad de cambiar rápidamente los puntos de referencia cuando se utiliza un láser, acelera el proceso de medición. También nos da más opciones.

Alineación de diámetros interiores en una bomba de carcasa dividida

Volvamos a nuestra aplicación de bomba de carcasa dividida. El alojamiento del muñón extraíble de la siguiente fotografía está atornillado realmente a la carcasa de la bomba. Mientras esperamos a colocar de nuevo la cubierta superior, podemos montar el láser. Para esta aplicación se utilizó el sistema de alineación de diámetros interiores Easy-Laser E950.

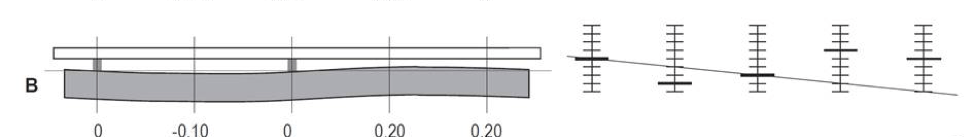

Figura 3

Figura 3

A: Las tres patas de montaje magnéticas son ajustables para acomodar diferentes tamaños de diámetro interior. B: El haz láser se ajusta a la desviación con cuatro (4) tornillos en el anillo. C: Para ajustar el haz láser al ángulo hay un tornillo para la horizontal y otro para la vertical. D: El detector está fijado al soporte magnético y se asienta en el prensaestopas.

El láser D75 está montado en un anillo que tiene 3 patas que lo sostienen y utiliza imanes para fijarse a la cara de la brida. Los valores de desviación y ángulo del haz láser pueden ajustarse utilizando los tornillos de ajuste. Esto hace que la alineación aproximada sea muy sencilla.

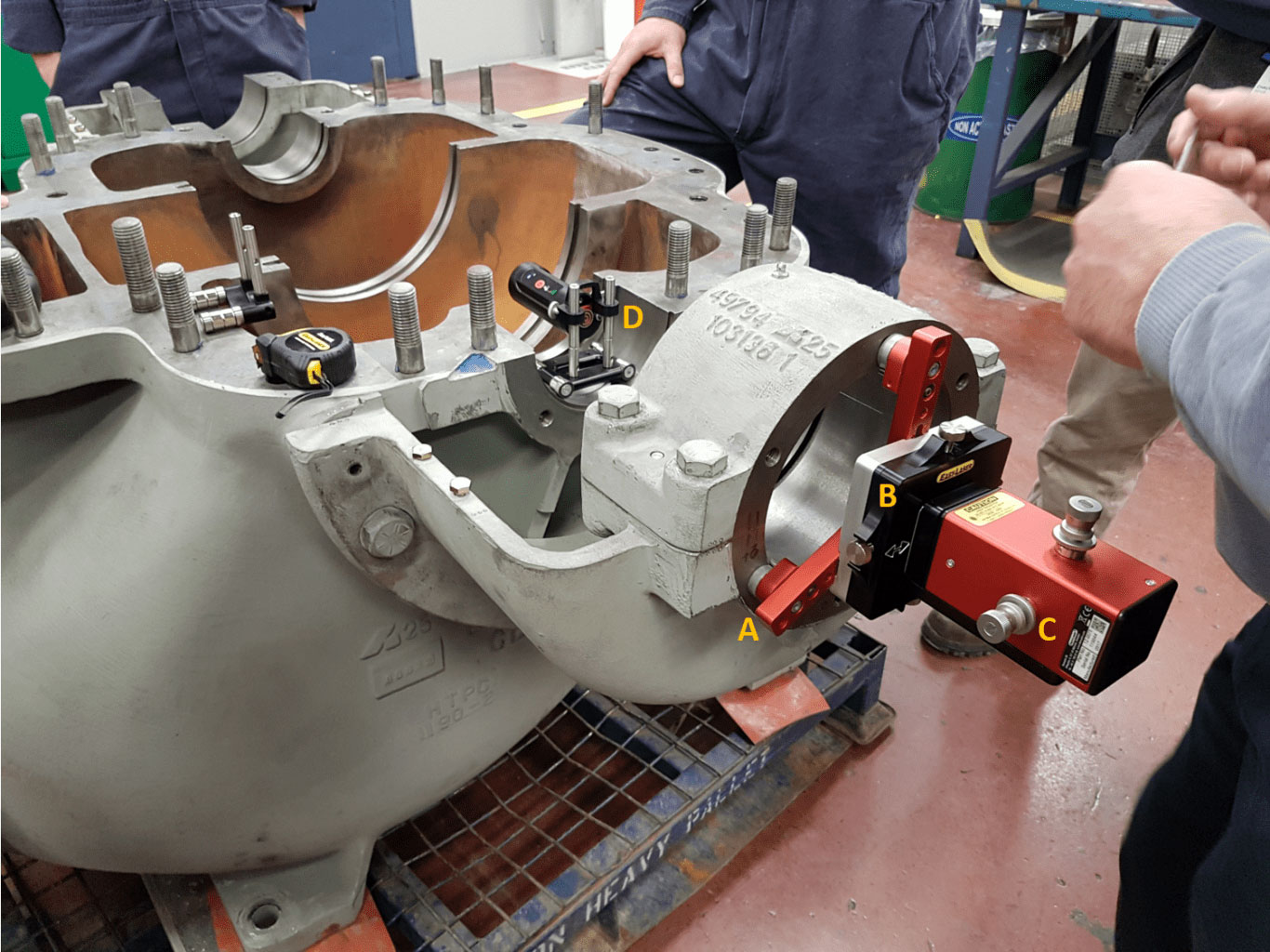

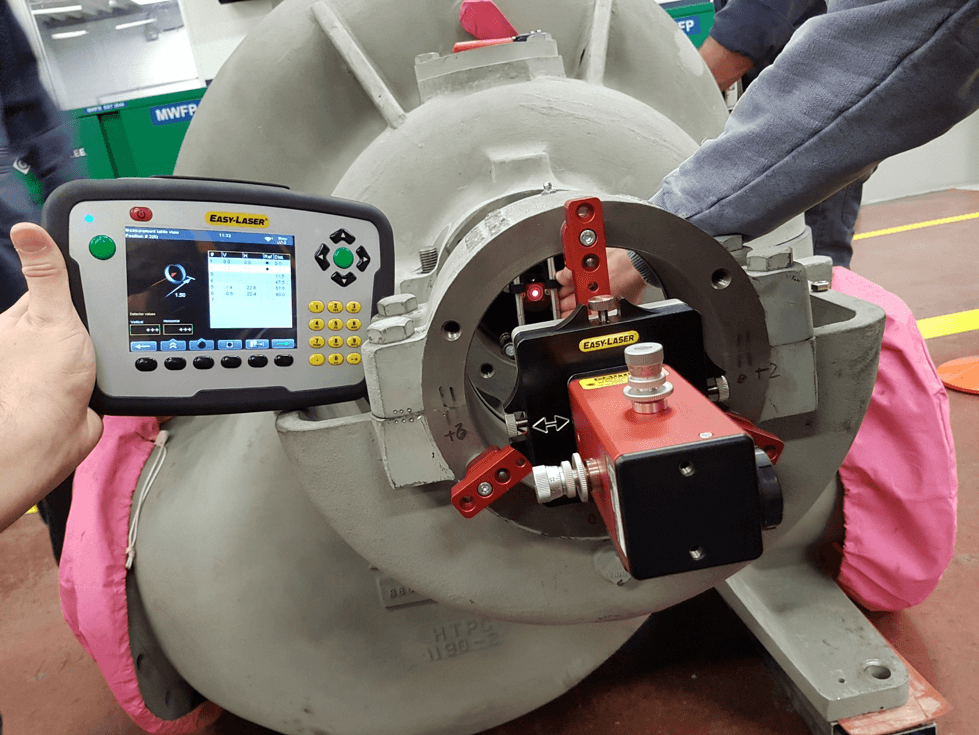

Figura 4

Figura 4

Ahora que la cubierta ya está puesta (ver Figura 4), podemos ajustar el detector al centro del diámetro interior con una simple cinta métrica. Podemos hacerlo deslizando el detector por las barras arriba/abajo. Después ajustamos el haz láser de forma que toque el centro del detector. Esto es para asegurar que el láser toque el detector en el punto más lejano.

El detector que se ve está montado en un soporte de diámetro interior especializado. Tiene cuatro patas magnéticas para poder girarlo alrededor del diámetro interior utilizando inclinómetros electrónicos integrados para su exacto posicionamiento.

A continuación colocamos el detector cerca del haz (ver Figura 5, izquierda) y ajustamos el haz al centro del objetivo del detector utilizando el ajuste de desviación de los anillos.

Figura 5

Figura 5

A continuación colocamos el detector en el punto más alejado (ver Figura 5, derecha) y ajustamos el haz en función del ángulo. Para hacerlo electrónicamente, basta con pulsar el botón cero (0) (en el programa Valores de la unidad de visualización portátil mostrada en la Figura 6) cuando el detector esté cerca y ajustar el haz láser a cero cuando el detector esté en la posición alejada. Esto es todo lo que necesita la alineación aproximada y puede llevar 10 minutos. ¡Ya estamos listos para medir!

El plan para esta alineación de diámetros interiores es utilizar los prensaestopas como puntos de referencia. Son superficies o diámetros interiores que forman parte de la carcasa de las bombas y no pueden ajustarse. Utilizaremos estos puntos para comparar los valores que tomamos en los muñones. La intención es tomar un total de 6 mediciones, 2 en cada uno de los alojamientos de cojinete y una en cada prensaestopas. El motivo por el que tomamos 2 en los muñones es para poder ver si hay desalineación angular. Medimos en seis posiciones, dos en cada uno de los cojinetes principales y una en cada prensaestopas que se prevé utilizar como punto de referencia.

Figura 6

Figura 6

Giramos el detector dentro de los diámetros interiores y medimos en las posiciones 12, 3, 6 y 9 en punto. Girando el detector obtenemos el centro del diámetro interior. Es una gran ventaja para nosotros ya que no se puede hacer con los métodos tradicionales antiguos.

El diámetro de los orificios interiores del cojinete principal es de siete pulgadas y el del prensaestopas es de cinco pulgadas. La diferencia de tamaño de los diámetros interiores no es un problema. Lo que hacemos es medir primero el diámetro interior mayor y después deslizar el detector por las barras para medir los diámetros interiores más pequeños.

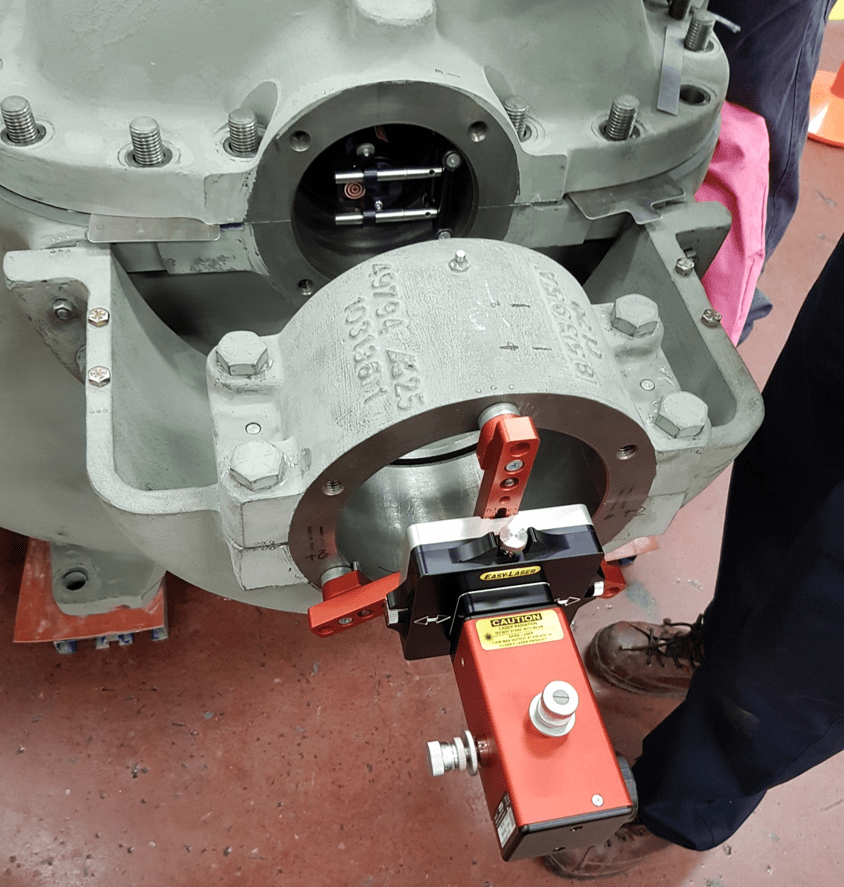

El detector que se ve en la Figura 7 está en el prensaestopas en la posición de las 9 en punto.

Figura 7

Figura 7

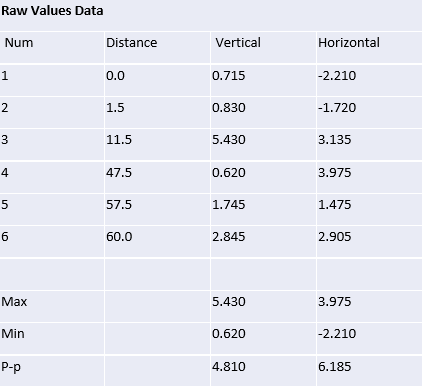

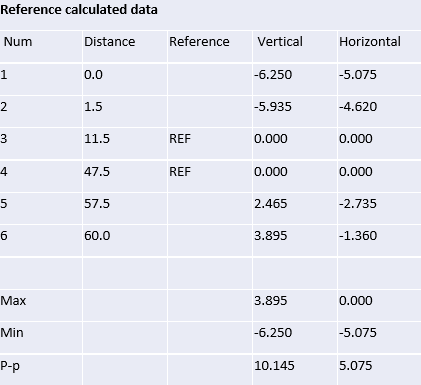

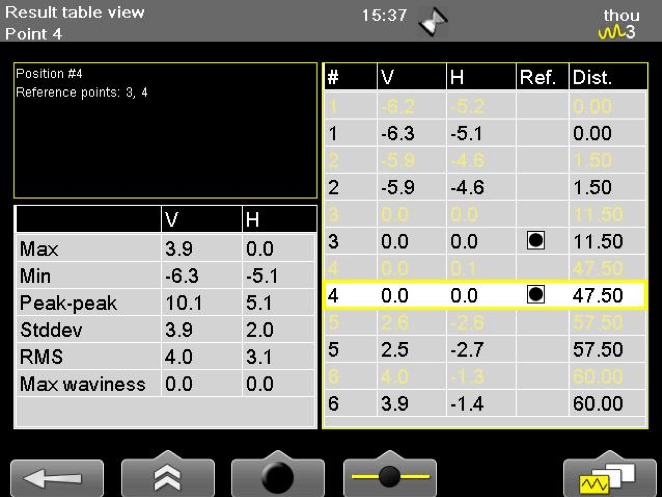

Este gráfico muestra los valores brutos que se han tomado.

Este gráfico muestra los dos puntos de referencia (puntos 3 y 4) que se han seleccionado (los prensaestopas). Se puede ver que los demás valores han cambiado y muestran el resultado preciso medido de las posiciones de los muñones.

Y por supuesto, medimos dos veces. Esta última tabla muestra los resultados del programa de Rectitud, que incluye la repetibilidad casi perfecta. Con dos operarios conseguimos los mismos resultados.

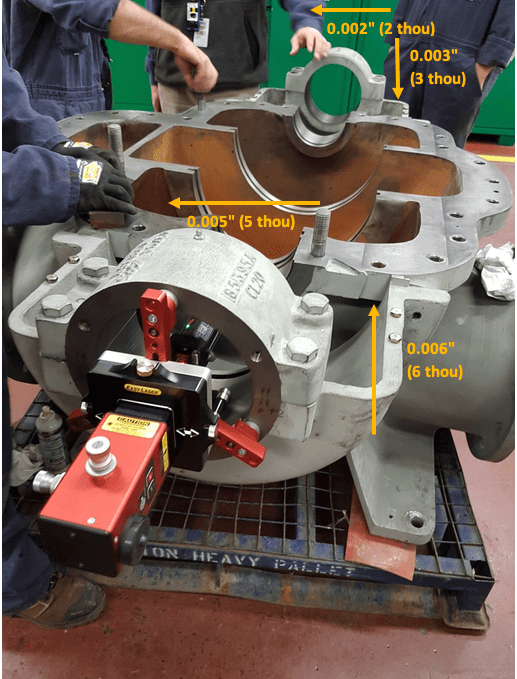

Después de ajustar a cero los puntos de referencia 3 y 4 (prensaestopas), obtenemos nuestros puntos de ajuste en los cuatro puntos restantes (1, 2, 5 y 6). Si promediamos los datos de ajuste de los puntos de medición en cada cojinete, podemos ver en la Figura 8 cuánto tenemos que mover cada uno. Basándose en el ajuste a cero, los cojinetes de los prensaestopas (3 y 4), los ajustes serían 2 milésimas de pulgada hacia la izquierda y 3 milésimas de pulgada hacia atrás para el cojinete trasero. Para el cojinete delantero (el más cercano al láser) el ajuste sería de 5 milésimas de pulgada hacia la izquierda y 6 milésimas de pulgada hacia arriba. Al final, el cojinete delantero se volvía a ajustar a la posición correcta.

Figura 8 – Hay que tener en cuenta que esta fotografía muestra el montaje del láser y la etapa de análisis con la bomba montada sobre un palé. Sin embargo, las mediciones finales se tomaron con la máquina colocada cobre una base plana. También se calzó la tapa con galgas para compensar el grosor de la junta antes de medir.

Figura 8 – Hay que tener en cuenta que esta fotografía muestra el montaje del láser y la etapa de análisis con la bomba montada sobre un palé. Sin embargo, las mediciones finales se tomaron con la máquina colocada cobre una base plana. También se calzó la tapa con galgas para compensar el grosor de la junta antes de medir.

Conclusión

Como ya hemos mencionado, se trata esencialmente de medir una línea recta. Con rotación se puede usar esa medición para alinear los diámetros interiores utilizando dos puntos de referencia. La medición de la rectitud está dentro de la medición geométrica. La medición geométrica es la medición de rectitud, nivel, planitud, perpendicularidad, plomada, paralelismo, etc. Utilizamos herramientas ópticas como el láser para realizar estas mediciones. Los beneficios del láser son la rapidez con la que podemos medir, la posibilidad de cambiar los puntos de referencia que los permite elegir el resultado/ajuste óptimo (lo que significa la menor cantidad de trabajo), la mayor precisión que todos pueden ver digitalmente, el menor coste en comparación con otros sistemas de herramientas ópticas y lo que es más importante, la documentación/informes que se requieren para el trabajo de alineación de hoy en día.

Estos tipos de medición no solo sirven para la alineación de diámetros interiores. Las mediciones de paralelismo pueden utilizarse para los rodillos de las acerías y la industria papelera. Las mediciones de perpendicularidad pueden utilizarse para cualificar la precisión de una fresadora en los talleres de máquinas. Podemos utilizar la planitud para medir una bancada de máquina, lo que probablemente es de las cosas más importantes que hay que hacer al instalar una máquina. Y hay mucho más. Teniendo en cuenta sus proceso, ¿para qué necesita la medición geométrica?

Este artículo se publicó originalmente en el blog Benchmark PDM.