Altus, una empresa de Gotemburgo que trabaja en la fabricación de componentes electrónicos, lo sabe perfectamente. Su demanda ha aumentado con el tiempo, lo que le ha llevado a invertir en otra línea de producción. Esta línea consta de varias secciones de máquinas para distintos procedimientos del proceso de fabricación. Cuando les entregaron la máquina, la colocaron en el lugar correcto y la alinearon de forma aproximada. Después pidieron a Easy-Laser que fuera a hacer mediciones de mayor precisión. Peter Fant, de Altus, conocía Easy-Laser de un trabajo anterior en otra empresa y se puso en contacto con nosotros pidiendo ayuda.

Jan Lindström y Sofia Andén se encargaron del trabajo por nosotros. Sofia explica:

«Antes de llevar a cabo la tarea de medición, fuimos a ver las instalaciones. En ese momento nos aseguramos de entender para qué necesitaban ayuda y en que podíamos ayudarles. Lo que querían era que realizásemos mediciones de rectitud entre las diferentes secciones de la línea de producción y que comprobásemos que las unidades estaban niveladas. Decidimos volver a la semana siguiente para llevar a cabo la medición real».

La línea de producción consta de varias unidades distintas.

La línea de producción consta de varias unidades distintas.

En la tarea de medición propiamente dicha nos ayudó Rasmus de Altus quien, como operario, conocía el funcionamiento de la máquina y sabía dónde se podían hacer los ajustes. Es sumamente importante que, en este tipo de encargos, el cliente esté presente en las instalaciones. Hacia el final del proceso, sin embargo, surgió un problema imprevisto. Sofia explica: «Al medir la sección final de la máquina, no conseguíamos repetir el resultado de la medición. Tras estudiar la situación, llegamos a la conclusión de que la causa probable era una pata de la máquina que estaba dañada. Altus acababa de comprar esa parte de la máquina y era más que probable que hubiera sufrido daños durante el transporte». Altus pidió una nueva pata de la máquina y el problema quedó resuelto.

Rasmus, de Altus, ajustó la máquina a su posición correcta.

Rasmus, de Altus, ajustó la máquina a su posición correcta.

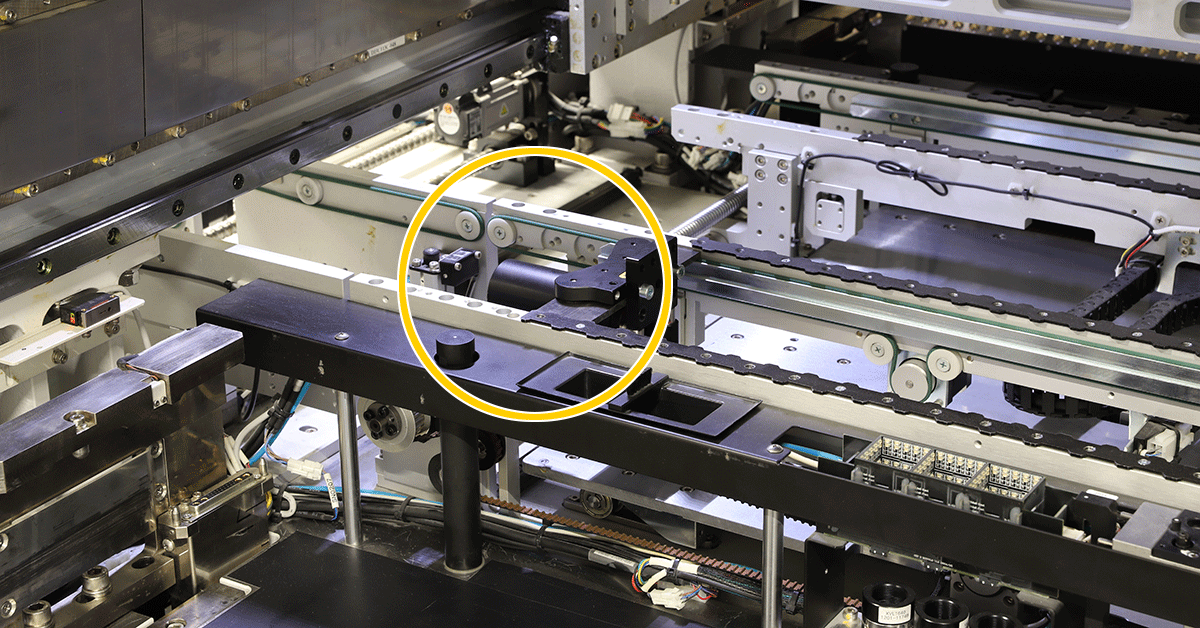

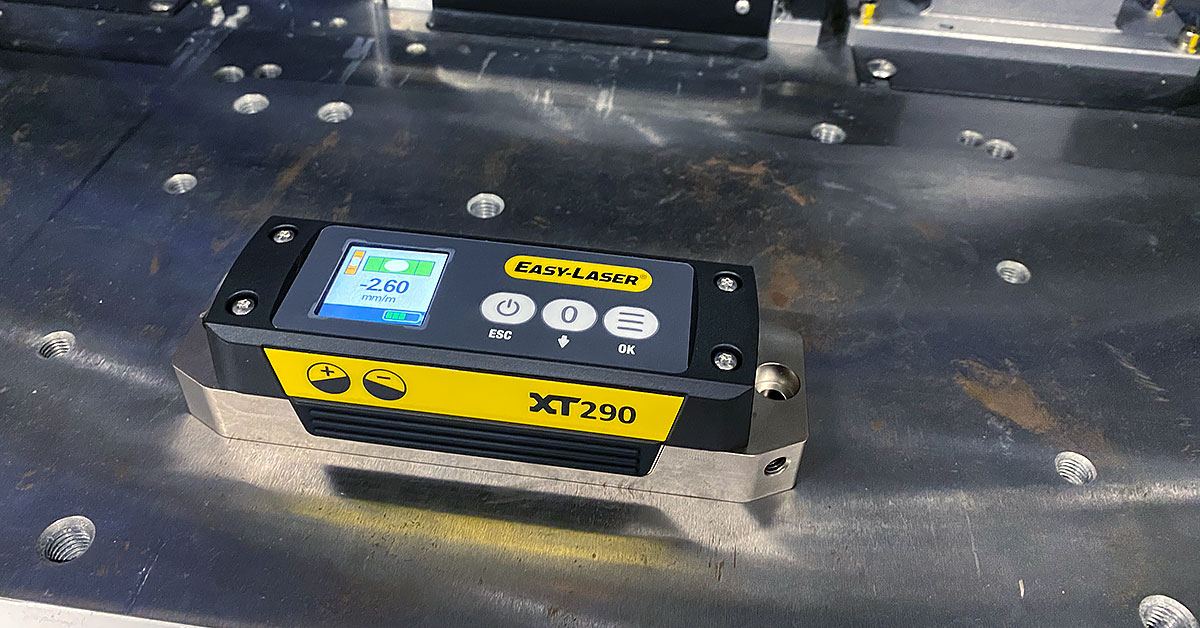

Para la tarea de medición se utilizó un transmisor láser D22 con detector E9 y un nivel de precisión XT290. El detector E9 se utilizó porque en ciertos puntos había muy poco espacio vertical y se necesitaba un detector lo más bajo posible.

En este caso, se utilizó el detector E9 porque el espacio era muy limitado en varios puntos. Los dispositivos estándar tienen muchos ajustes y, en principio, permiten infinitas combinaciones de construcción, lo que es una ventaja en los trabajos de medición difíciles.

En este caso, se utilizó el detector E9 porque el espacio era muy limitado en varios puntos. Los dispositivos estándar tienen muchos ajustes y, en principio, permiten infinitas combinaciones de construcción, lo que es una ventaja en los trabajos de medición difíciles.

¿Y cuál fue el resultado? Un cliente muy satisfecho. O en palabras de Peter Fant:

«¡¡Suuuuperduuuper!! Mis colegas y yo les agradecemos la atención y el servicio extraordinarios. La línea de producción está totalmente terminada gracias a ustedes».

Posteriormente, el proveedor de la máquina fue a calibrarla y la nueva línea de producción comenzó la fabricación poco después. Altus puede responder ahora al aumento de la demanda.

Sofia añade «unas palabras finales»:

«Siempre es buena idea dedicar un tiempo a medir y alinear la máquina durante la instalación. Ello garantiza el tiempo de actividad y aumenta la probabilidad de que la producción no presente problemas. Aspectos fundamentales como la rectitud, la planitud y la nivelación son absolutamente importantes al instalar una máquina. En este caso, todas las unidades de la máquina deben estar niveladas y alineadas entre ellas».

Más información sobre Altus.