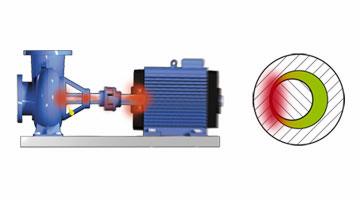

Über 50 % der Fehlfunktionen von rotierenden Maschinen lassen sich auf falsch ausgerichtete Wellen zurückführen. Dadurch kommt es vermehrt zu ungeplanten Stillstandzeiten und damit zu Produktionsausfällen. Damit steigen natürlich die Gesamtinstandhaltungskosten. Außerdem verursachen falsch ausgerichtete Wellen mehr Vibrationen und Reibung und damit eventuell einen erheblich höheren Energieverbrauch sowie vorzeitige Lager- und Dichtungsschäden.

Rotierende Maschinen werden normalerweise dadurch definiert, wie sie miteinander verbunden sind. Am häufigsten sind horizontal montierte Maschinen, normalerweise eine Pumpe und ein Motor. Die Maschinen können unter bestimmten Umständen auch vertikal montiert sein. Ein weiterer Typ sind mit Versatz montierte Maschinen oder Maschinen mit Kardanantrieb. Diese verfügen häufig über einen Antrieb, zum Beispiel Walzen in einer Maschine zur Papierherstellung. Oft sind mehrere Maschinen als sogenannte „Maschinenparks“ in Reihe montiert, zum Beispiel ein Getriebe zwischen Motor und der angetriebenen Maschine.

Ein modernes Wellenausrichtungssystem ist in der Lage, alle vorstehend aufgeführten Maschinentypen zu vermessen. Es verfügt auch über wichtige Funktionen, die dem Anwender schnellere und bessere Ergebnisse liefern:

Die erforderliche Genauigkeit richtet sich hauptsächlich nach Ihren Maschinentypen und der jeweiligen Drehzahl. Ganz allgemein kann ein Versatzwert von ± 0,05 mm (bei 1500-3000 U/min) angenommen werden. Es müssen jedoch in jedem Fall die Hinweise des Maschinen- oder Komponentenherstellers hierzu beachtet werden. Die Angabe eines Kupplungsherstellers, dass seine Produkte Abweichungen von wenigen Millimetern tolerieren können, bedeutet im Prinzip nichts in Bezug darauf, wie genau Sie ausrichten müssen. Diese Flexibilität kompensiert während der Startphase Fehlausrichtungen und andere Kräfte. Wenn die Maschine mit korrekter Geschwindigkeit und Temperatur läuft, muss sie in jedem Fall korrekt ausgerichtet sein. Sonst unterliegen Lager und Dichtungen durch die schlechte Ausrichtung übermäßigen Kräften und verschleißen unnötig schnell, selbst wenn die Kupplung länger hält. Je nach Konstruktion können unterschiedliche Kupplungen Fehlausrichtungen mehr oder weniger gut vertragen.

Es ist eine verbreitete falsche Annahme, dass Maschinen mit Kardanantrieb nicht so genau ausgerichtet werden müssen. Aber ein Winkelfehler bei diesen Maschinen verursacht eine nichtlineare Bewegung, durch die in Lagern, Kupplungen und Dichtungen Kräfte und Vibrationen auftreten. Mit anderen Worten: Die Lebensdauer wird verkürzt. Achten Sie daher darauf, dass auch dieser Maschinentyp korrekt ausgerichtet ist.

Für alle Arten von Messungen gilt, dass sie nur so gut sind wie die Bedingungen, unter denen sie vorgenommen werden. Das gilt unabhängig vom verwendeten Messsystem. Externe Faktoren, wie z. B. Temperatur, Luftbewegung, Staub, Vibrationen und Messabstände, beeinflussen allesamt die Messgenauigkeit. Daher ist es wichtig, dass die Person, die die Messung durchführt, diese Faktoren berücksichtigt, um die Ergebnisse richtig zu interpretieren. Die Auflösung des Laser-Messsystems beträgt in jedem Fall stets 0,001 mm.

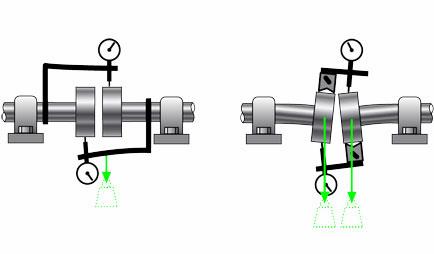

Laser sind bedeutend einfacher und schneller als Messuhren. Häufig erfordern Messuhren Erfahrung und manchmal komplizierte Berechnungen. Da ein Laser-Messsystem automatisch die Wärmeausdehnung berücksichtigen und eine genaue Ausrichtung, d. h. innerhalb der Toleranzen für die entsprechende Maschine, anzeigen kann, dauert die Ausrichtung nicht länger als nötig. Die Einrichtung eines Lasersystems zur Vornahme von Messungen an einer Maschine dauert nur den Bruchteil der Zeit, die für die Einrichtung von Messuhren erforderlich ist, und ist bedeutend zuverlässiger. So setzen sich Halterungen von Messuhren immer etwas, was sich auf die Genauigkeit des Anzeigewerts auswirkt. An Befestigungen kann auch Spiel auftreten. Ein weiterer Faktor, der das Ausrichtungsergebnis beeinflussen kann, ist die Tatsache, dass Messuhren häufig über kleine Skalen verfügen, die unter schlechten Lichtbedingungen schwierig abzulesen sind.

Richtscheite und Messuhren sind für die heutigen modernen Maschinen nicht mehr genau genug. Der Einsatz von Lasergeräten führt immer zum gleichen Ergebnis, egal, wer die Messung vornimmt. Die Möglichkeit zur Dokumentierung der Ausrichtungsergebnisse bedeutet eine bessere Kontrolle über die Maschinen über längere Zeiträume und damit eine größere Sicherheit. Ein Unterschied liegt auch darin, dass die Maschinen mit einem laserbasierten Ausrichtungssystem wirklich kontrolliert werden, weil Kontrollen damit so einfach sind und besonders schnell gehen. Durch die Schnelligkeit und die Präzision der Ausrichtung amortisiert sich die Investition in ein laserbasiertes Ausrichtungssystem normalerweise innerhalb von 3-6 Monaten.

Um das System zu finden, das Ihren Anforderungen am besten entspricht, besuchen Sie die Seite Wellenausrichtungssysteme.