Druckgas wird überall eingesetzt. Es gibt verschiedene Arten von Kompressoren, die Gas unter Druck setzen. Hier beschäftigen wir uns jedoch mit dem Kolbenkompressor, der in allen Industriezweigen weit verbreitet ist. Die Messung und Ausrichtung per Laser bei dieser Art von Kompressoren ist sowohl während der Installation als auch zur Gewährleistung eines zuverlässigen Betriebs über viele Jahre hinweg unerlässlich.

Hersteller großer Kompressoren verfügen über klare Richtlinien zur Installation und Wartung ihrer Anlagen, um deren optimale Leistung sicherzustellen. Und mit laserbasierten Ausrichtungssystemen können 90 % der erforderlichen Messungen durchgeführt werden:

– Messung von Ebenheit und Planheit der oberen Ebene des Kompressorrahmens.

– Kontrolle des Spiels des Hauptlagers und des Lagers der Pleuelstange.

– Kontrolle des Spiels des Schubs von Pleuelstange und Kurbelwelle.

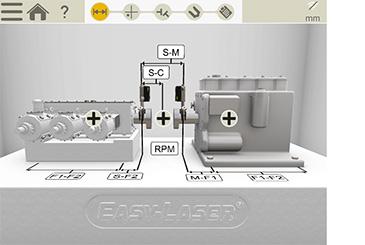

Dies ist mit einem einzigen System – Easy-Laser® XT770 Shaft+GEO – möglich, das dem Techniker die volle Kontrolle über den gesamten Ablauf gibt. Nach der Installation müssen diese Kontrollen in regelmäßigen Abständen erneut durchgeführt werden.

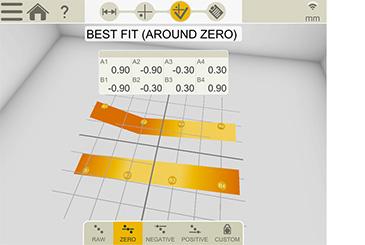

Für Anlagen mit rotierenden Teilen ist es entscheidend, dass das Fundament, auf dem die Anlage steht, absolut plan und eben ist. Für diese Messung wird das Messprogramm für die Ebenheit in Verbindung mit dem Lasersender XT20 oder XT22 sowie der Messeinheit XT70 verwendet.

Ein Kippfuß sollte unbedingt vermieden werden, da dies große Schäden an Lagern, Wellen und anderen Teilen der Anlage verursachen kann. Das Auftreten eines Kippfußes kann mit dem Programm zur Wellenausrichtung erkannt werden. Nach der Kontrolle der Kippsicherheit/Standfestigkeit sowie der möglichen Behebung eines Kippfußes kann die Wellenausrichtung zwischen Antrieb und Kompressor mit der Wellenausrichtung des XT770 vorgenommen werden.

Mehr erfahren: 4 verschiedene Kippfuß-Typen

Die Montagefläche der oberen Abdeckung auf dem Kompressorrahmen ist präzise gefertigt, damit sie flach und an den Bohrungen des Hauptlagers und der Unterseite der Kompressorfüße ausgerichtet ist. Um die besten Betriebsbedingungen für das Hauptlager des Kompressors und die Kurbelwelle zu gewährleisten, muss diese Fläche gemessen werden, damit sie innerhalb der empfohlenen Toleranzen ausgerichtet wird.

Die Montagefläche besteht in der Regel aus zwei Schienen, die mit dem Lasersender XT20 oder XT22 und dem Messprogramm für die Ebenheit (wie bei der Messung des Fundaments) gemessen werden. Die Anzahl der zu messenden Punkte wird vom Hersteller des Kompressors festgelegt.

Das Lagerspiel ist der Raum zwischen der Welle und der Lagerfläche, der mit Schmieröl gefüllt ist. Um Lagerdefekte zu vermeiden, muss das Spiel innerhalb der Toleranz liegen. Am Kompressor müssen das Spiel des Hauptlagers und des Lagers der Pleuelstange gemessen werden. Das Spiel wird durch Anheben der Welle/Stange und Messen des Abstands gemessen.

Es muss auch kontrolliert werden, dass in der Kurbelwelle oder der Pleuelstange kein übermäßiger Schub entsteht, da dies schwere Schäden an Lagern, Kolben oder anderen Komponenten verursachen kann. Dafür wird die horizontale Bewegung gemessen. Dazu werden die Detektoren montiert und auf null gestellt. Mit einem Brecheisen wird die Kurbelwelle dann axial bis zum Ende geschoben. Der Verfahrweg wird aufgezeichnet, dies ist das Spiel. Der Motorschub wird auf dieselbe Weise gemessen.

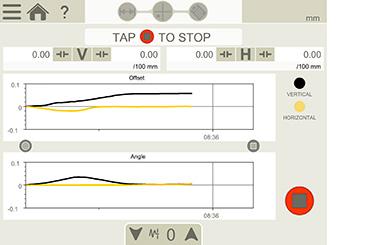

Bei laufender Anlage wird eine dynamische Messung durchgeführt, um zu prüfen, ob sich äußere Kräfte negativ auf die Leistung der Anlage auswirken können. Dabei kann es sich beispielsweise um Rohrdehnung oder eine thermische Ausdehnung handeln. Eine dynamische Messkontrolle wird mit speziellen Halterungen und dem EasyTrend-Programm durchgeführt. Die Halterungen werden auf der Anlage angebracht und die Messwerte werden über einen bestimmten Zeitraum aufgezeichnet. Damit kann festgestellt werden, ob es unerwünschte Winkel oder Versatzbewegungen gibt, die korrigiert werden müssen.

Nachdem alle Messungen und Einstellungen vorgenommen wurden und der Kompressor in Betrieb ist, sollte ein Plan für die regelmäßige Wartung erstellt werden. Namhafte Kompressorhersteller empfehlen, alle 4.000 Betriebsstunden die Ausrichtung der Bohrungen zu kontrollieren, den Motorschub zu messen, die Wellen auszurichten und eine dynamische Messung durchzuführen. Nach 8.000 Betriebsstunden muss eine noch umfassendere Kontrolle durchgeführt werden. Die Empfehlungen des Herstellers müssen immer beachtet werden. Bei Fragen können Sie uns jederzeit kontaktieren!