Wenn rotierende Maschinen ausfallen, kann das katastrophale Folgen haben. Im Falle einer Fehlausrichtung kommt es zumindest zu unerwünschter Wärmeentwicklung, Geräuschen und Vibrationen sowie zu einem erhöhten Energie- oder Kraftstoffverbrauch, einer Verkürzung der Lebensdauer von Komponenten und möglicherweise zur Notwendigkeit, den Betrieb einzustellen und wichtige Bauteile zu ersetzen oder zu reparieren.

Rotierende Maschinen, die eine präzise Ausrichtung benötigen, um optimal zu funktionieren, sind beispielsweise Verbrennungsmotoren, Pumpen, Verdichter und Zentrifugen in der Prozessindustrie (Besonderheit sind hier Kurbel- und Nockenwellen), Windkraftanlagen in der Branche der erneuerbaren Energien sowie eine Vielzahl von Maschinen in der Automobil-, Schiffs- und Fertigungsindustrie.

Die wirtschaftlichen Argumente für die Gewährleistung eines optimalen Betriebsniveaus liegen auf der Hand, doch selbst Unternehmen mit langjähriger Erfahrung im Einsatz rotierender Maschinen sparen manchmal an der falschen Stelle – und das fast immer zu ihrem eigenen Nachteil.

Priorisierung der Produktivität

Angesichts des hohen technischen Niveaus moderner Industrieanlagen sind Produktivitätssteigerungen tendenziell immer inkrementeller geworden, wobei es weitaus weniger Möglichkeiten für innovative Sprünge nach vorne gibt.

Vor diesem Hintergrund werden die Methoden der Betriebsführung nun genauer unter die Lupe genommen, wobei bewährte Verfahren im Mittelpunkt der Bemühungen stehen, die Wartungsintervalle zu verlängern und die Maschinenverfügbarkeit zu steigern.

Roman Megela ist Senior Reliability Engineer bei Easy-Laser, einem Unternehmen, das laserbasierte Ausrichtsysteme für rotierende Maschinen in einer Vielzahl von Branchen herstellt.

Er ist sich sehr bewusst und legt großen Wert darauf zu betonen, wie wichtig es ist, großes Augenmerk auf den Ausrichtzustand dieser Maschinen zu richten.

„Bei der Installation der Maschine“, sagt er, „ist es entscheidend, dass die Maschine auf einem ebenen und nivellierten Fundament aufgestellt wird. Es ist ein Muss, das Fundament zu messen und zu überprüfen, um spätere Verformungen des Maschinengehäuses zu vermeiden.

Wenn dies in der Inbetriebnahmephase nicht behoben wird, verkürzt sich die Lebensdauer der Maschine von Anfang an um vielleicht bis zu 50 Prozent. Außerdem führt eine Fehlausrichtung irgendwann dazu, dass die Maschine ausfällt und repariert werden muss, mit zusätzlichen Kosten für Techniker, die sie neu installieren müssen.“

Präzision für beste Betriebsparameter

Ein Bereich, in dem Megela zunehmende Anforderungen an verbesserte Leistung und längere Maschinenlebensdauer sieht, sind Druckgassysteme, insbesondere Kolbenkompressoren.

Wenn es darum geht, ihre Leistung zu maximieren, sagt er: „Präzision ist das A und O – insbesondere während der Inbetriebnahmephase.“

Die Hersteller geben in der Regel strenge Richtlinien vor, wie Kolbenkompressoren ausgerichtet und überprüft werden sollten, und Megela sagt, dass hier Lasermessgeräte wirklich ihre Stärken ausspielen, da sie in der Lage sind, vielleicht 90 % der erforderlichen Kontrollen zu übernehmen.

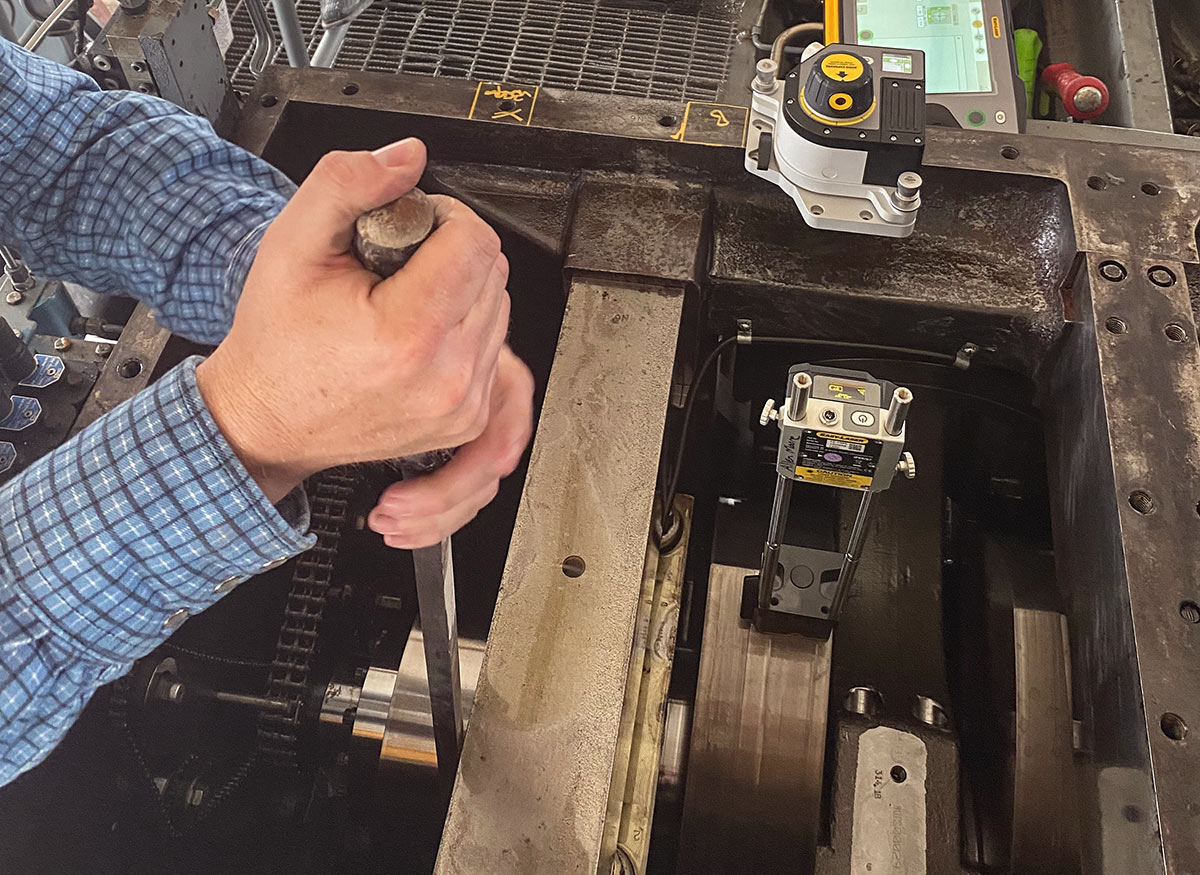

Kontrolle des Schubs der Kurbelwelle.

Kontrolle des Schubs der Kurbelwelle.

„Dazu gehört alles, von der Sicherstellung, dass die Fundamente und Grundplatten flach und nivelliert sind, über die Überprüfung sogenannter Kippfüße, die Ausrichtung der Wellen von Antrieb und Verdichter zueinander bis hin zur Überprüfung der Lagerspiele und Schubeinstellungen“, sagt er.

Darüber hinaus können dynamische Überprüfungen durchgeführt werden, einschließlich Tests auf Wärmeausdehnung und Rohrdehnung, da diese im Laufe der Zeit die Leistung erheblich beeinträchtigen können.

Idealerweise sollte alles mit einem einzigen System durchgeführt werden, um einen einheitlichen Prozess zu gewährleisten. Und das ist keine einmalige Angelegenheit. Nach der Installation müssen regelmäßig Nachkontrollen durchgeführt werden, um sicherzustellen, dass die Maschine weiterhin ordnungsgemäß funktioniert.“

Messung des Spiels des Hauptlagers.

Messung des Spiels des Hauptlagers.

Stabilität bedeutet Nachhaltigkeit

Megela ist fest davon überzeugt, dass Vorbeugen besser ist als Heilen, und reist um die Welt, um Ingenieuren und Technikern zu erklären, dass die richtige Ausrichtung von Maschinen deren Lebensdauer buchstäblich um Jahre verlängern kann, was nicht nur dem Unternehmensergebnis, sondern möglicherweise auch unserem Planeten zugutekommt.

Er erklärt, dass sich die Branche in den letzten fünf Jahren angesichts einer Reihe verschiedener Herausforderungen dramatisch verändert hat, „von Covid über die Komponentenknappheit bis hin zu den Energiepreisen, die durch die Decke gehen. Wenn man die Kosten für Ausfallzeiten, einschließlich Produktionsausfälle und Wartungskosten hinzurechnet, wird es für ein Unternehmen sehr schwierig, Geld für Investitionen in neue Anlagen aufzubringen. Jedes Unternehmen, mit dem ich spreche, versucht effizienter und nachhaltiger zu werden und seine verfügbaren Ressourcen zu nutzen.“

„Es stimmt zwar, dass jede Maschine irgendwann einmal überholt werden muss, aber dies sollte so weit wie möglich eine geplante Maßnahme sein und nicht aufgrund eines Ausfalls erfolgen müssen. Wenn dies gelingt, kann die Lebensdauer einer Maschine möglicherweise um das Zehnfache verlängert werden – und damit den Weg zu echter Nachhaltigkeit ebnen.“

Tatsächlich sieht Megela es als einen zentralen Bestandteil seiner Aufgabe an, Fachleute aus der Branche über die Vorteile umweltfreundlicherer Betriebsabläufe aufzuklären.

„Nachhaltige Praktiken werden dazu beitragen, die Wartungskosten zu senken und die Maschinen am Laufen zu halten“, erklärt er. „Das führt zu einem zuverlässigen Betrieb, der auch einen großen Einfluss auf die Rendite eines Unternehmens haben kann.“

Das scheint selbstverständlich zu sein, aber Megela sagt, er habe Unternehmen besucht, in denen Komponenten, die eigentlich mehrere Jahre halten sollten, regelmäßig innerhalb von 12 Monaten ausgetauscht werden, was in den meisten Fällen auf eine mangelnde Überprüfung der Ausrichtung zurückzuführen ist.

Das Ergebnis sind ungeplante Ausfallzeiten von Maschinen und möglicherweise die Notwendigkeit, Techniker für ungeplante Wartungsarbeiten hinzuzuziehen. Wenn sich die Maschine auf einem Schiff oder einer Offshore-Ölplattform befindet, können die Transport- und Reisekosten exponentiell steigen.

Ein branchenübergreifendes Thema

Zur Komplexität einiger Wartungs- und Reparaturprozesse sagt Megela: „Es ist immer zeitaufwändig, die Produktion zu stoppen, Systeme zu entleeren und zu spülen, Maschinen auzusichern und temporär mit Warnhinweisen zu kennzeichnen.“

Er fügt hinzu, dass aufgrund der Komplexität ihrer Prozesse Unternehmen aus den Bereichen Raffinerie, Chemie, Petrochemie und Energieerzeugung wahrscheinlich am stärksten unter Fehlausrichtungen leiden werden.

„Man muss verstehen, dass die Maschinenausrichtung ein Zustandsparameter ist, nicht nur eine Aufgabe“, führt er aus. „Die Einhaltung der Ausrichtbedingungen innerhalb der Toleranzen ist der Schlüssel zur Maximierung der Gesamtbetriebszeit. Und die Vorteile der Ausrichtung sind enorm. Die Lager arbeiten unter den vorgesehenen Belastungen, die Schmierung bleibt unverändert, die Wellen, Gleitringdichtungen und Kupplungen werden nicht zusätzlich belastet.“

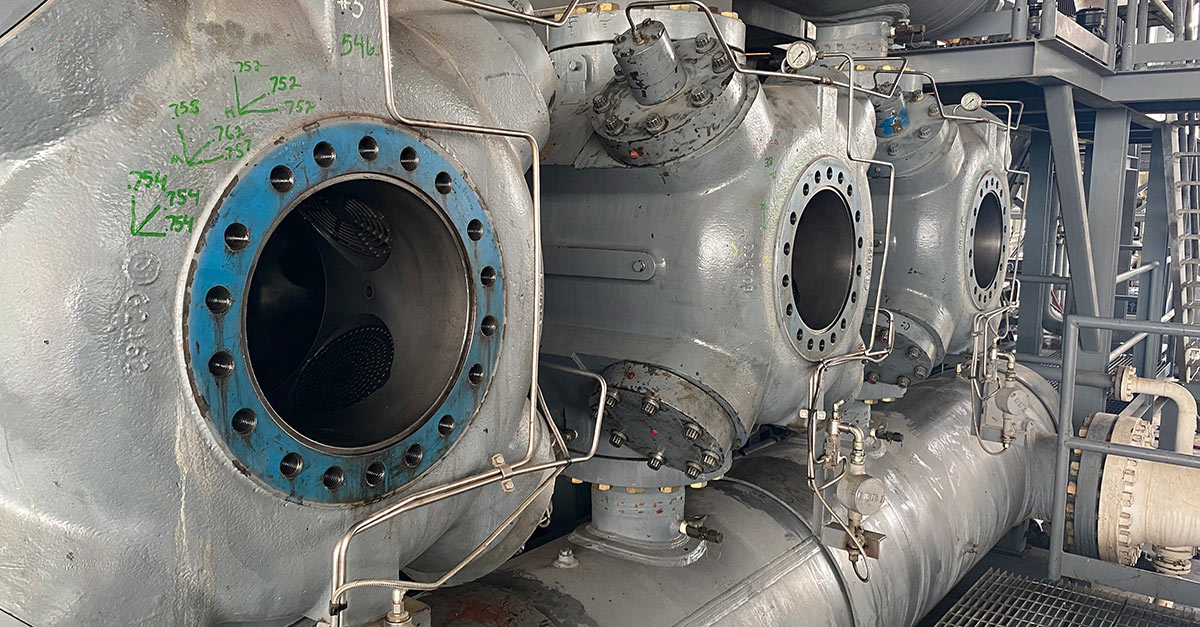

Mit der Lasertechnologie kann auch die Rundheit von Bohrungen überprüft werden.

Mit der Lasertechnologie kann auch die Rundheit von Bohrungen überprüft werden.

Megela sagt, dass einige der Unternehmen, die er besucht hat, überrascht gewesen sind, wie regelmäßig die Maschinenausrichtung überprüft werden muss.

Er sagt: „Wir sollten die Ausrichtung nach der Installation alle drei Monate überprüfen. Erst nach neun Monaten, in denen sich die Werte stabil gezeigt haben, sollten wir damit beginnen, die Überprüfungszeiträume auf bis zu zwei Jahre zu verlängern. Auf diese Weise kann die Lebensdauer einer Maschine deutlich verlängert werden, mit dem Potenzial für enorme langfristige finanzielle Vorteile.“

Regelmäßige Inspektionen der Anlagen und Komponenten werden mit ziemlicher Sicherheit ein Problem aufdecken, da rotierende Maschinen auf Fehlausrichtungen sofort mit erhöhter Vibration und Temperatur, erhöhtem Energieverbrauch und Lärm reagieren sowie möglicherweise Dichtungsleckagen und einen Abfall der Kompressionskapazität aufweisen.

„Wenn eine Fehlausrichtung festgestellt wird, muss ein Korrekturplan vorgelegt und umgesetzt werden, bevor es möglicherweise zu einem katastrophalen Ausfall der Anlage kommt. An dieser Stelle Abstriche zu machen, ist immer katastrophal; es gibt nichts Wirtschaftlicheres als eine perfekt ausgerichtete Maschine. Das Ergebnis ist eine lange Lebensdauer und minimaler Verschleiß der Komponenten. Das bedeutet Einsparungen bei Ersatzteilen, Schonung natürlicher Ressourcen und einen geringeren Energieverbrauch. Dies ist eine der Möglichkeiten, wie wir dafür sorgen, dass die Industrie nachhaltiger wird.“

Dieser Artikel wurde ursprünglich in der Zeitschrift COMPRESSORtech2 veröffentlicht.