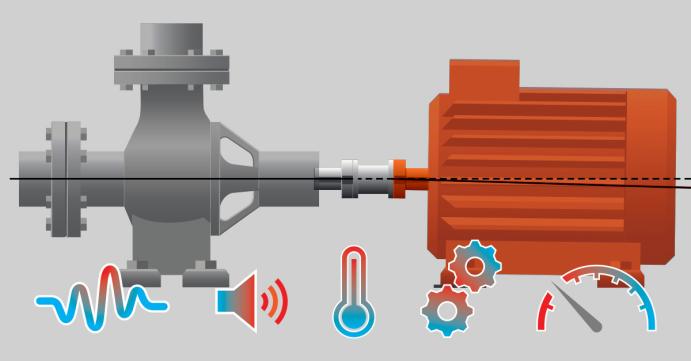

Ganz gleich, ob es sich um Pumpen- und Motorskids, Turbinen und Kompressoren oder Motoren und Generatoren handelt, die Auswirkungen von Ausrichtungsfehlern können kostspielig sein und den täglichen Betrieb unterbrechen. Im Folgenden werden fünf häufige Folgen und ihre Symptome einer unpräzisen Ausrichtung untersucht und die schädlichen Auswirkungen erläutert, die sie in verschiedenen Industrieanlagen haben können.

1. Vibration

Dies ist wohl eines der auffälligsten Symptome einer Fehlausrichtung bei rotierenden Maschinen. Sind die Mittellinien der Wellen nicht korrekt ausgerichtet sind, entstehen während des Betriebs ungleichmäßige Kräfte, die zu Vibrationen im gesamten System führen. Diese Vibrationen beeinträchtigen nicht nur den reibungslosen Betrieb der Maschine, sondern können auch zu einem schnelleren Verschleiß der Bauteile führen. Bei einer Zentrifugalpumpe beispielsweise kann eine Fehlausrichtung zwischen Motor- und Pumpenwelle Vibrationen verursachen, die einen vorzeitigen Ausfall von Lagern und Dichtungen zur Folge haben.

2. Erhöhter Geräuschpegel

Eine Fehlausrichtung kann sich auch durch einen erhöhten Geräuschpegel in rotierenden Maschinen bemerkbar machen. Wenn Bauteile aufgrund von Ausrichtungsfehlern aneinander reiben, entstehen oft Geräusche, die lauter und ausgeprägter sind als im Normalfall. Diese Geräusche können von einem leisen Brummen bis zu einem lauten Klirren reichen, je nach Schwere des Ausrichtungsfehlers und der Geschwindigkeit der Maschine. In einem Turbinen-Kompressor-System kann beispielsweise eine Fehlausrichtung zwischen der Turbinen- und der Kompressorwelle ein deutliches Heul- oder Schleifgeräusch erzeugen, das auf mögliche Ausrichtungsprobleme hinweist, die schnell behoben werden müssen.

3. Erzeugung von Wärme

Ein weiteres Symptom ist die Entwicklung von Überschusswärme während des Betriebs. Sind die Komponenten nicht korrekt ausgerichtet, entstehen Reibung und Wärme, wenn diese aneinander reiben. Erhöhte Wärmeentwicklung verringert nicht nur die Effizienz der Maschinen, sondern kann auch zu einer stärkeren Wärmeausdehnung führen, was die durch die Fehlausrichtung verursachten Probleme zusätzlich verschlimmert. Diese überschüssige Wärme kann sich auch negativ auf das Fett in den Maschinenlagern auswirken und dessen Eigenschaften beeinträchtigen. Bei einem Motor-Generator-Aggregat kann eine Fehlausrichtung der Motor- und Generatorwellen zu einer Überhitzung führen, die Schäden an kritischen Komponenten wie Lagern, Schwungrädern und Kurbelwellen verursachen kann.

4. Vorzeitige Abnutzung und Verschleiß

Eine Fehlausrichtung beschleunigt den Verschleiß rotierender Maschinenkomponenten und verringert deren Lebensdauer erheblich. Wenn Wellen falsch ausgerichtet sind, werden Kupplungen, Lager und andere Komponenten stärker belastet. Mit der Zeit kann dies zu vorzeitiger Ermüdung und Versagen führen, was kostspielige Reparaturen oder Ersatz erforderlich macht. In einem getriebegetriebenen Fördersystem kann beispielsweise eine Fehlausrichtung zwischen Getriebe und Förderwellen zu einem beschleunigten Verschleiß von Zahnrädern und Lagern führen, was unerwartete Ausfallzeiten und zusätzliche Wartungskosten zur Folge hat, ganz zu schweigen von Produktionsausfällen.

5. Verminderte Effizienz

Das wahrscheinlich größte Symptom von Fehlausrichtungen ist eine verminderte Effizienz. Fehlausrichtungen beeinträchtigen den reibungslosen Betrieb von Maschinen, was zu einem erhöhten Energieverbrauch und einer geringeren Leistung führt. Ein ineffizienter Betrieb führt nicht nur zu höheren Betriebskosten, sondern beeinträchtigt auch die Produktivität und die Betriebskapazität. In einem Zentrifugalkompressor kann beispielsweise eine Fehlausrichtung zwischen der Kompressor- und der Antriebswelle den Wirkungsgrad des Kompressors verringern, was zu einem geringeren Ausstoß von Druckluft oder anderen Gasen führt und die Produktionseffizienz im weiteren Verlauf der Anlage beeinträchtigt.

Präzise Ausrichtung: ein Muss für optimale Leistung

Zusammenfassend lässt sich sagen, dass die Ausrichtung von rotierenden Maschinen nach Präzisionstoleranzen für die Aufrechterhaltung einer optimalen Leistung und Zuverlässigkeit in allen Industriezweigen von entscheidender Bedeutung ist. Durch proaktives Handeln und die Behebung von Fehlausrichtungen kann eine Wartungsabteilung die negativen Auswirkungen der hier beschriebenen Symptome verringern.

Laserausrichtungssysteme wie der Easy-Laser XT770 bieten eine präzise und benutzerfreundliche Lösung, um rotierende Maschinen nachhaltig auszurichten. Mit dem richtigen Tool können Industrieanlagen die Leistung ihrer Anlagen optimieren, Ausfallzeiten minimieren und die Wartungskosten langfristig senken. Die Investition in Präzisionsausrichtung ist nicht nur ein bewährtes Verfahren, sondern sollte Priorität haben, um den anhaltenden Erfolg und die Effektivität industrieller Betriebe auf dem heutigen kostenbewussten Markt zu gewährleisten.

Dieser Artikel wurde ursprünglich auf ludeca.com veröffentlicht.