Jan Oscander, Vertriebstechniker bei Easy-Laser, ist begeistert vom Werteprogramm. Das hat er darüber zu sagen:

„Die Philosophie und Idee hinter dem Werteprogramm in den Messsystemen besteht darin, völlig offen und ehrlich in Bezug auf die Funktionsweise der Messgeräte zu sein. Es gibt eigentlich nur zwei Messuhren, die aber digital und laserbasiert sind. Doch sie sind extrem präzise und flexibel! Dank des Werteprogramms kann man genau da in der Maschine messen, wo man es möchte, und so ein besseres Verständnis für die Funktionalität und den Zustand der Maschine gewinnen.

Unsere anderen Messprogramme sind mit Schritt-für-Schritt-Anleitungen ausgestattet und helfen dem Benutzer im Handumdrehen mit all den schwierigen Berechnungen. Sie wurden für jeden Techniker so anwenderfreundlich wie möglich entworfen. Das trifft auch auf „Werte“ zu, dank der unglaublich leicht zu lesenden Messwertanzeige. Aber vielleicht reicht es nicht, die Messwerte nur angezeigt zu bekommen, sondern man will sie auch verstehen und dementsprechend die richtige Wertanpassung berechnen. Im Prinzip kann man alles messen und ausrichten, was vorstellbar ist! Die Maschine dermaßen gut zu verstehen ist ein tolles Gefühl.“

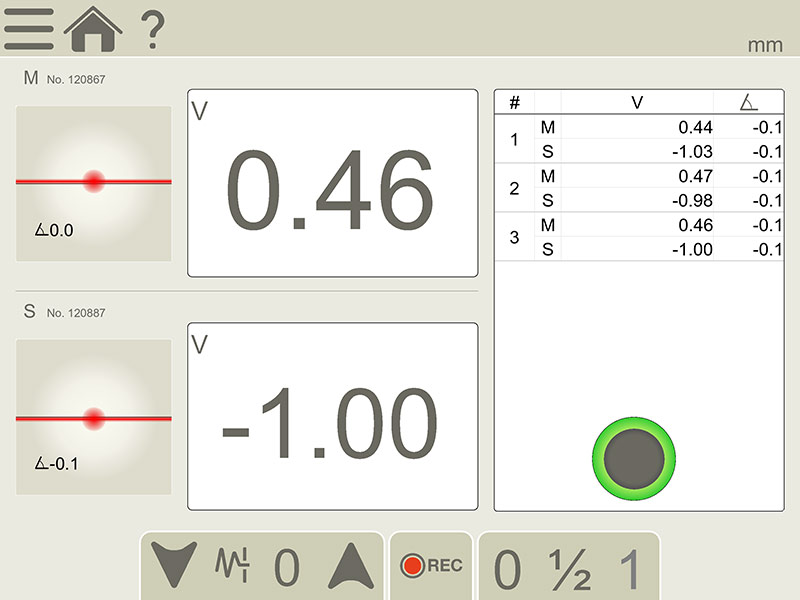

Programm Werte mit Einzelachsendetektor Zu sehen sind die vertikalen Messwerte (V) der beiden Messgeräte.

Programm Werte mit Einzelachsendetektor Zu sehen sind die vertikalen Messwerte (V) der beiden Messgeräte.

Punkt oder Linie?

Das Werteprogramm ist von Anfang an Teil der Easy-Laser-Systeme. Es ist nur eines der vielen Beispiele für unser Motto „Straightforward by all measures“. Um das Beste aus dem Programm herauszuholen, sollten Sie Messgeräte mit Punkt-Technologie verwenden. Für einige Anwendungen empfiehlt sich ein separater Lasersender, wie der D22. Dieser kann aber auch mit Linienlasergeräten benutzt werden.

Die Genauigkeit der Messungen unterscheidet sich aus technischen Gründen zwischen den verschiedenen Messgeräten, aber normalerweise genügt eine Auflösung von 1/100 mm [0,5 mils], auch wenn es die Option gibt, auf Tausendstel genau zu messen.

Einige Anwendungsbeispiele

Jan erklärt weiter:

„Ich würde gern einige Beispiele nennen, um die Flexibilität und Stärke des Werteprogramms zu verdeutlichen:

- Wenn wir das Ende einer Welle anheben und das kombinierte Spiel in den Lagern, die die Welle halten, überprüfen, können wir leichter ermitteln, wie gut die jeweilige Maschine auszurichten ist.

- Bei einer Pumpe stellen wir die Messgeräte auf 12-Uhr-Position und nullen die Werte. Dann lösen wir die Flansche an der Pumpe (bevor die Pumpe befüllt wird) und sehen wir, ob die Spannungen von diesen Verbindungen die Ausrichtung beeinflussen. Wenn ja, stellen sich Motor und Pumpe nach einiger Zeit darauf ein und die Zentrierung wird verschoben, was aller Wahrscheinlichkeit nach zu einer kürzeren Nutzungsdauer der Maschine führt!

- Die Anlage belasten, um zu sehen, ob der Sockel ausreichend steif ist. Einfach auf einer Maschine „herumklettern“ kann viele Schwächen offenbaren, die zuvor nicht sichtbar waren! Das Ganze vor Inbetriebnahme einer Maschine zu tun, kann viele zukünftige Probleme verhindern.

- Es ist auch möglich, über einen bestimmten Zeitraum hinweg regelmäßig Werte zu erfassen, um beispielsweise mögliche Veränderungen am Sockel unter Last, d.h unter Betriebsbedingungen zu erkennen.

- Ein weiteres Beispiel: Wenn die Laserstrahlen unserer Messgeräte (M und S) aufeinander ausgerichtet sind, wir dann die Messwerte zurücksetzen und die Wellen drehen, dann sollten die Messwerte durchgängig niedrig sein, insofern die Wellen zueinander zentriert sind. Innerhalb der Lagerspieltoleranz! Ein schneller Test, der ohne die Angabe von Maschinenparametern auskommt.

Lagerspiel prüfen

Vor Kurzem habe ich eine Schulung zur Verwendung eines E-Serie-Systems (Punktlaser) auf einem Lager für eine Schleuse, d. h. an den Drehpunkten der Schleuse, abgehalten. Bei der Inspektion wurde ein Schaden am Gleitlager festgestellt. Wir wollten die Ursache dafür finden und eine Zahl ermitteln, die das Ausmaß des Schadens angibt.

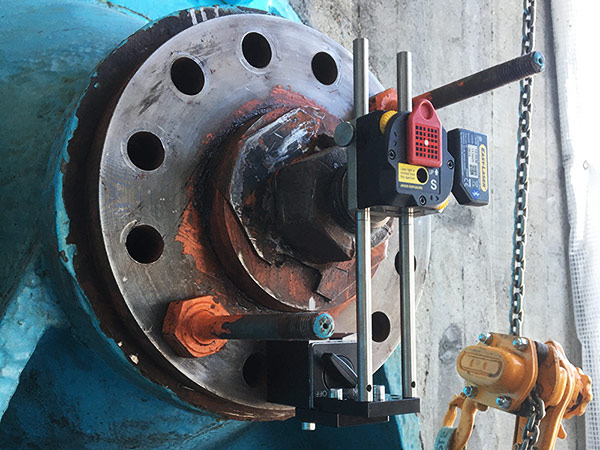

Im Rotationszentrum befestigtes Messgerät. Der komplette blaue Abschnitt rotiert.

Im Rotationszentrum befestigtes Messgerät. Der komplette blaue Abschnitt rotiert.

Der Laserkontaktpunkt von der gegenüberliegenden Seite.

Der Laserkontaktpunkt von der gegenüberliegenden Seite.

Wir begannen damit, die Messgeräte wie im Bild oben anzubringen, mit dem Sender im Rotationszentrum. Wir starteten dann das Werteprogramm und ließen den Strahl spitz zulaufend zu einem Punkt auf der gegenüberliegenden Seite rotieren. Der Abstand zwischen den Lagern beträgt etwa 14 Meter, aber die Messgeräte haben eine Reichweite von 20 Metern, sodass wir viel Spielraum hatten. Wir haben das auf beiden Seiten gemacht, um visuell zu prüfen, dass sie verhältnismäßig gut zueinander zeigen. Wir haben dann eine normale Wellenausrichtung vorgenommen und einen formalen Wert für die Abweichung erhalten.

Als nächstes musste geprüft werden, was die Abweichung verursacht. Wir haben denn den Lasersender D22 vertikal und auf der Dichtfläche seitlich an der Schleuse befestigt und dann den Strahl zum Lager hin gerichtet, wo wir das M-Gerät an der Oberseite montierten.

Eine Dichtungsseite vor Installation der Schleuse.

Eine Dichtungsseite vor Installation der Schleuse.

Wir haben das Lager dann um 180° gedreht, den Strahl nach unten gerichtet, den Wert abgelesen, den Wert halbiert und so einen Wert ermittelt. Dieselbe Messung wird auf beiden Seiten der Schleuse durchgeführt.

Lasersender D22, mit seinen integrierten Magneten an der Dichtungsseite befestigt.

Lasersender D22, mit seinen integrierten Magneten an der Dichtungsseite befestigt.

An der Außenseite installiertes Messgerät.

An der Außenseite installiertes Messgerät.

In diesem Fall konnten wir nachweisen, dass das Spiel auf der einen Seite dreimal so groß wie auf der anderen Seite war, und dass die Richtung des Spiels der Ausrichtung entspricht, die wir durch vorherige Messungen erhalten hatten. Es bestand kein Zweifel, an welcher Stelle Korrekturen durchzuführen waren. Das heißt, dort, wo das Spiel dreimal so groß war. Das Werteprogramm, zusammen mit einem geraden und rechtwinkligen Laserstrahl und einer Portion gesundem Menschenverstand, half uns dabei, die richtige Entscheidung zu treffen und die benötigten Abhilfemaßnahmen durchzuführen!

Mit dem Wissen, wo das Problem liegt, konnten wir durchatmen und den Ausblick von der Schleuse genießen.

Mit dem Wissen, wo das Problem liegt, konnten wir durchatmen und den Ausblick von der Schleuse genießen.

Dank unseres Werteprogramms finden viele unserer Nutzer völlig neue Arten, ihre Maschinen zu verbessern und auszurichten. Wer immer wieder misst, wird ein richtiger Maschinenkenner!

Jan Oscander

Vertriebstechniker, Problemlöser usw.!