Peter Edström arbeitet seit dem Jahr 2000 mit schwedischen Sägewerken zusammen und weiß, was erforderlich ist, um eine effiziente Produktionslinie zu schaffen. Im Laufe der Jahre hat er vielen Kunden geholfen, Herausforderungen im Zusammenhang mit Maschineneinstellungen und -ausrichtung zu meistern. Bei der Gründung von Wood Control Technology im Jahr 2021 wurde Peter einer der ersten Mitarbeiter – und brachte jahrzehntelange wertvolle Erfahrungen in das junge Unternehmen ein.

Zunächst konzentrierte sich das Unternehmen ausschließlich auf den Vertrieb von Steuerungssystemen an Sägewerke, Hobelwerke, Lackierereien und andere Segmente der holzverarbeitenden Industrie. Aber es dauerte nicht lange, bis Peter Anrufe von alten Kontakten erhielt, die um Hilfe bei mechanischen Problemen baten. Das war der Beginn einer neuen Geschäftsrichtung.

„Als sich mehrere meiner ehemaligen Kunden an mich wandten, um Hilfe bei Ausrichtungsproblemen zu erhalten, beschlossen wir, unsere Dienstleistungen um mechanischen Support zu erweitern“, sagt Peter.

Heute arbeiten zwei Personen für die Ausrichtung und den technischen Support – und die Nachfrage wächst weiter.

Kleine Fehler, große Konsequenzen

Eine ständige Herausforderung für Sägewerke ist es, die Holzausbeute zu maximieren und jedes Brett auf die richtigen Abmessungen zu schneiden. Um dies zu erreichen, verlassen sie sich auf fortschrittliche 3D-Optimierungssysteme, die die effizienteste Methode zum Sägen jedes Stammes berechnen.

„Und diese Systeme funktionieren“, stellt Peter fest. „Aber wie viel Schnittholz landet eigentlich auf dem Hof? Das Optimierungsprogramm gibt ein bestimmtes Volumen an, das wir erhalten sollten, aber wenn wir nach draußen schauen, ist es weniger. Das liegt daran, dass das Sägen nicht zentriert ist und Sicherheitsabstände hinzugefügt werden, um geringfügiges Wackeln auszugleichen. Die Maschinen sind also nicht genau so positioniert, wie es das System erwartet, was am Ende zu einer geringeren Ausbeute und weniger Holz führt.“

Um optimale Ergebnisse zu erzielen, ist eine präzise Ausrichtung der Maschine erforderlich. Und genau hier macht die Lasertechnologie, kombiniert mit dem Know-how von Unternehmen wie Wood Control Technology, einen großen Unterschied.

Vom Problem zur Lösung

Als ein Sägewerk um Hilfe bittet, machen sich Peter und sein Kollege auf den Weg, um die Sägelinie zu inspizieren. Eine typische Linie besteht aus einer Einlaufsektion, die den Stamm zentriert, einem Spaner, vier Bandsägen und einer Auslaufsektion, die das geschnittene Holz trennt und transportiert. Häufig treten bereits bei der Zuführung der Stämme Probleme auf, wie z. B. Stammdrehung oder Vorschubfehler, d. h. der Stamm ist nicht richtig zentriert.

„Normalerweise sagen wir, dass ein Vorschubfehler von 1 mm in einem ansonsten üblichen Sägewerk den Ertrag um 1 % reduzieren kann. Und 1 % weniger Ertrag bedeutet etwa 100 000 EUR pro Jahr. Es ist also eine Menge Geld. Und 1 mm ist wirklich nicht viel für diese Branche.“

In der Regel benötigen zwei Personen etwa zwei Tage, um eine gesamte Sägegruppe in einer Sägelinie auszurichten, was perfekt in ein Wochenende passt, an dem die Produktion pausiert. Die Kosten? Oft weniger als das, was nur eine Stunde Ausfallzeit an Umsatzeinbußen kosten würde.

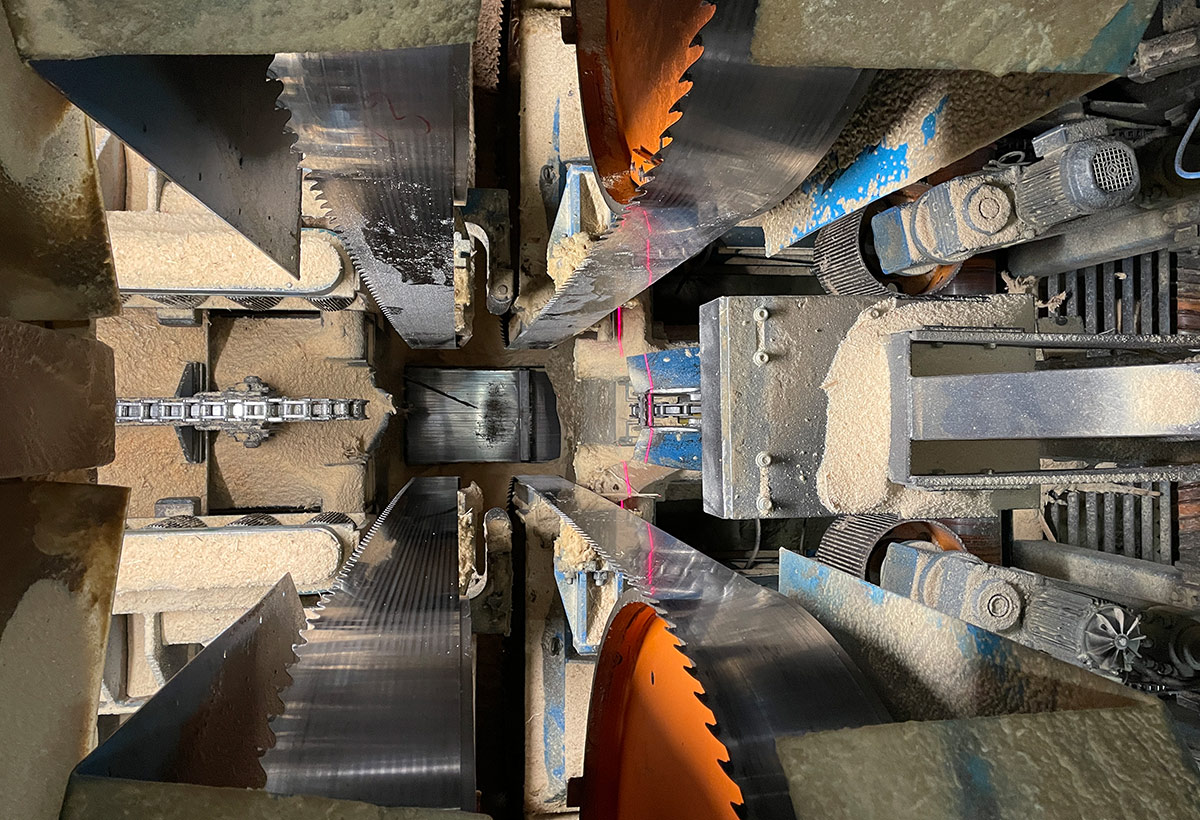

Bandsägen sind ein wichtiger Teil der Sägelinie, der ausgerichtet werden muss.

Bandsägen sind ein wichtiger Teil der Sägelinie, der ausgerichtet werden muss.

Die Bedeutung der vorbeugenden Wartung

Peter sieht in einem Sägewerk einen klaren Zusammenhang zwischen regelmäßiger Ausrichtung und finanzieller Gesundheit. Es geht darum, den Problemen immer einen Schritt voraus zu sein. Viele Sägewerke sind proaktiv und beziehen die Ausrichtung in ihre vorbeugenden Wartungsroutinen ein, aber bei weitem nicht alle.

„Sägewerke sind gut darin, Dinge zu reparieren. Einige gehen noch einen Schritt weiter und setzen auf vorbeugende Wartung, einschließlich mechanischer Inspektionen. Auf diese Weise erkennen Sie die Probleme, bevor sie einen Ausfall verursachen. Aber insgesamt neigt die Branche immer noch dazu, zu warten, bis etwas kaputt geht“, erklärt er. „Oft ist es eine Frage der Kosten. Man spart an Dingen, die nicht sofort sichtbar sind, wie mechanische Einstellungen oder Schmierung, aber diese Einsparungen kommen einem teuer zu stehen.“

„Auch die mechanischen Einstellungen bleiben nicht über die Zeit perfekt. Teile werden ausgetauscht, was die Zentrierung stören oder zu Lockerungen führen kann.“

Im Idealfall sollten die Maschinen mindestens zweimal im Jahr ausgerichtet werden, bei hohen Produktionsmengen sogar viermal. Aber in der Praxis kommt das viel zu selten vor, sagt Peter. Viele warten, bis Qualitätsprobleme nicht mehr ignoriert werden können oder Kundenbeschwerden eintreffen. Zu diesem Zeitpunkt sind die finanziellen Verluste bereits erheblich.

Lasertechnologie macht den Unterschied

Als Peter Anfang der 2000er Jahre seine Arbeit aufnahm, war die Lasertechnologie noch recht unüblich.

„Zuerst waren die Leute skeptisch. Sie waren an Drähte und Lineale gewöhnt, und optische Hilfsmittel wie Theodolite waren weit verbreitet. Aber jetzt will jeder einen Laser“, sagt er.

Er erklärt, wie viel schneller und einfacher es ist, ein Lasersystem im Vergleich zu älteren Methoden einzurichten.

„Man richtet das System ein und nimmt dann eine Grobausrichtung vor. Man kann den Laserstrahl entlang der Ketten verfolgen, das geht viel schneller als mit einem Draht. Und die Ergebnisse sind genauer."

Peter benutzt Easy-Laser Systeme seit Beginn seiner Karriere und hat sogar Ideen für die verschiedenen Vorrichtungen des Sägewerk-Ausrichtungssystems beigesteuert. Eine langjährige, enge Zusammenarbeit.

„Ich benutze diese Systeme seit so vielen Jahren und sie haben eine lange Entwicklung hinter sich. Auch wenn sich die Software und Hardware weiterentwickelt haben, wie das heutige XT980-System, fühlt es sich immer noch vertraut an“, sagt er und fügt hinzu:

„Es handelt sich um stabile, zuverlässige Systeme mit unglaublicher Wiederholgenauigkeit. Und sie sind einfach und intuitiv zu bedienen. Ich finde es toll, dass sie kabellos sind. Sie können an verschiedenen Orten sitzen und trotzdem die Echtzeit-Werte sehen. Sie müssen sich nicht in der Maschine befinden.“

Das richtige Setup maximiert die Ausbeute

Für Peter geht es darum, den Sägewerken vom ersten Stamm bis zum fertigen Brett die bestmöglichen Voraussetzungen für den Erfolg zu bieten.

„Jedes Sägewerk würde von einer Steigerung der Ausbeute, einer besseren Kontrolle der Schnittabmessungen und einer höheren Qualität profitieren“, fasst Peter zusammen.

Mit dem Easy-Laser XT980 und dem Know-how von Unternehmen wie Wood Control Technology können Sägewerke alles gewinnen – sowohl bei der Qualität als auch bei der Wirtschaftlichkeit.