Der Kunde hatte eine brandneue Pumpe installiert, bei Drehen der Welle entstanden jedoch Schleifgeräusche. Nach einer genaueren Untersuchung sah einer der Techniker, dass sich das Lagergehäuse bewegt hatte – entweder während des Transports oder bei Einlagerung. Es wurden Schäden am Zapfen sichtbar.

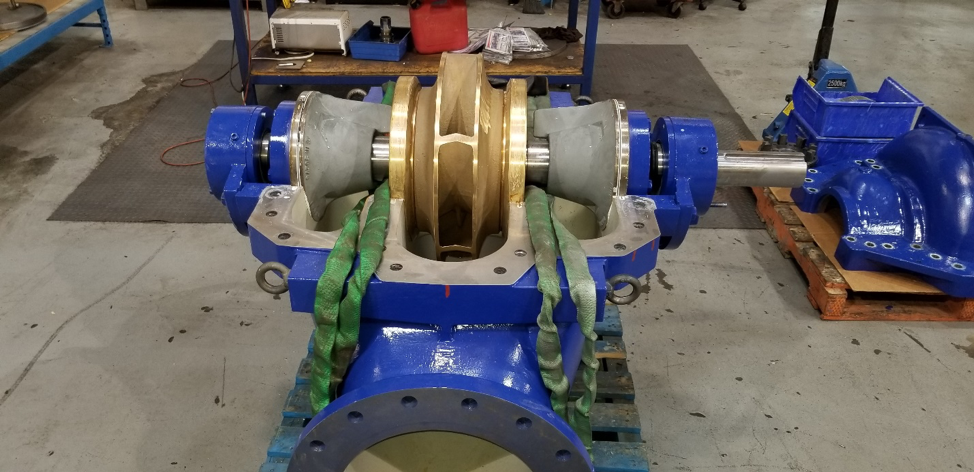

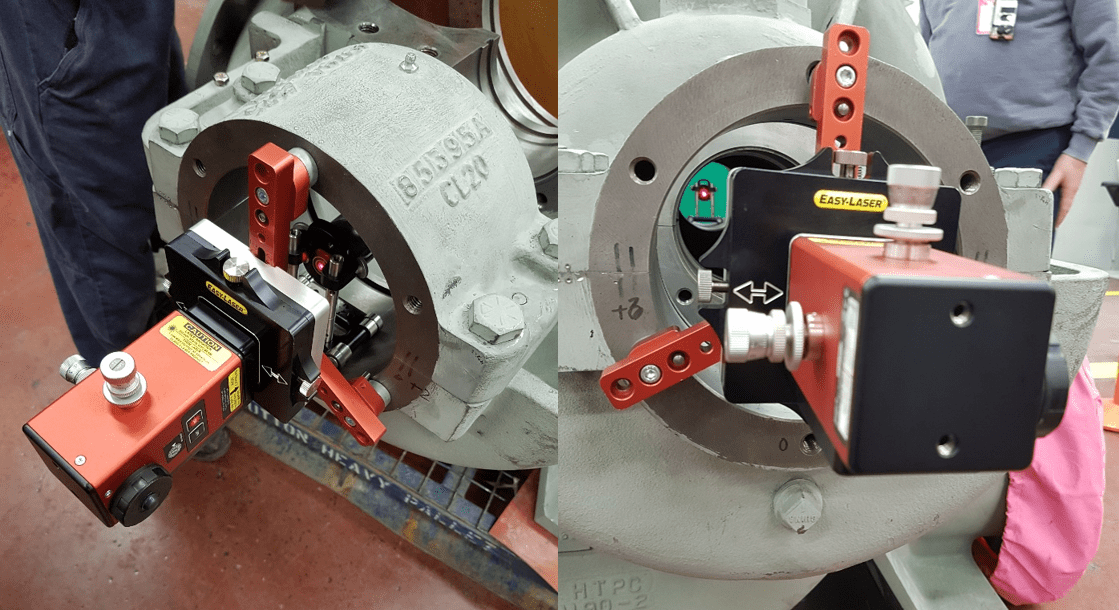

Abbildung 1

Abbildung 1

Wenn man den Deckel dieser Art Pumpe öffnet (siehe Abb. 1 – Foto mit freundlicher Genehmigung von KSB Pumps Canada), sehen wir die Welle und das mittig montierte Laufrad. Auf jeder Seite des Laufrads befinden sich die Verschleißringe, die in den Bohrungen sitzen. Außerhalb davon sind zwei Stopfbuchsen oder Dichtlöcher und außerhalb davon befinden sich die Lagerzapfen, welche ebenfalls Bohrlöcher sind. All diese Bohrlochzentren müssen kollinear sein, also auf einer geraden Linie liegen.

Traditionellerweise kann man diese Arbeit mit einem Stahldraht oder einem Dorn durchführen. Man nimmt die Stopfbuchsen oder Verschleißlöcher als Referenzpunkte und misst dann, ob die Lagerlöcher ausgerichtet sind. Diese Methode hat wechselnden Erfolg, weil sie schwierig aufzubauen und durchzuführen ist. Außerdem ist sie sehr langwierig.

Ausrichtung von Bohrungen mit Laser

Mit einem laserbasierten Messsystems kann die Zeit, die für eine Ausrichtung von Bohrungen erforderlich ist, erheblich reduziert werden. Der wichtigste Vorteil ist jedoch, dass die Genauigkeit enorm erhöht wird. Nach Abschluss der letztendlichen Ausrichtung von Bohrungen werden automatische Berichte generiert – ein dokumentierter Arbeitsverlauf ist sehr wichtig.

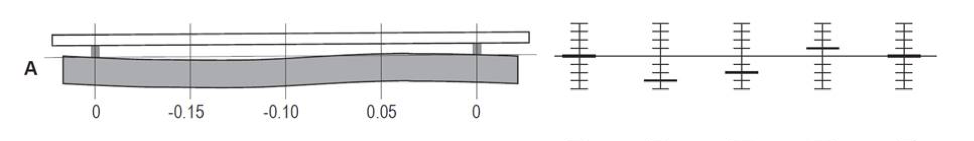

Abbildung 2

Abbildung 2

Es gibt viele verschiedene Anwendungen, bei welchen die Ausrichtung von Bohrungen mit Lasern durchgeführt wird. Wie z. B. Extruderzylinder, die auf ein Getriebe in der Kunststoffindustrie ausgerichtet werden müssen, Lagerzapfenbohrungen für Kurbelwellen in Diesel- und Erdgasmotoren oder Kompressoren in der Öl- und Gas- und Energieindustrie, sowie die Stevenrohrausrichtung in der Schiffsbranche. Dies sind nur drei Beispiele, die zeigen, wie abwechslungsreich die Ausrichtungsarbeit ist.

Referenzpunkte

Bevor wir anfangen, werden wir die Bedeutung von Referenzpunkten noch einmal behandeln. Das Ziel ist es, dass die Mittelpunkte jeder Bohrung kollinear zueinander sind, sich also auf derselben Geraden befinden. Warum? Weil diese Linie der drehenden Mittellinie der Welle entspricht. Das heißt, wir messen im Grunde Geradheit. Dafür brauchen wir zwei Referenzpunkte.

Nehmen wir mal an, Sie wollen die Geradheit einer Schiene messen. Dafür könnten Sie ein Lineal und Parallelendmaße verwenden. Normalerweise werden die Endmaße an beiden Enden des zu messenden Gegenstands platziert und das Lineal wird wie in Beispiel A unten dargestellt oben draufgelegt. Mit einer Fühlerlehre oder einer Messuhr können Sie nun über die gesamte Länge der Schiene messen, damit alle möglichen Abstände gefüllt werden. Die Größe des Endmaßes (diese Größe ist bekannt) wird dann abgezogen und es bleibt die Abweichung. In diesem Fall sind die Referenzpunkte die Endmaße und es ist wichtig zu wissen, dass sie an jedem Punkt an der Schiene platziert werden können.

In Beispiel B ist die Lage der Endmaße auf der Schiene verändert, und wir erhalten andere Ergebnisse. Die Positionierung der beiden Endmaße an jedem Punkt auf der Schiene ist ein großer Vorteil für uns, da wir entscheiden können, welches die optimale Position zur Ausrichtung der Schiene ist. Wir können die Position der Referenzpunkte so verändern, dass alle Werte negativ werden oder so, dass alle Werte positiv sind. Je nachdem, wie die Ausrichtung / Behebung am besten gelingt.

Die Möglichkeit, die Referenzpunkte mit dem Laser schnell zu ändern, beschleunigt den Messvorgang enorm. Außerdem haben wir mehr Optionen.

Ausrichtung von Bohrungen auf einer Splitcase-Pumpe

Wieder zurück zu unserer Anwendung an der Splitcase-Pumpe. Das entfernbare Lagerzapfengehäuse auf dem Foto unten ist eigentlich mit dem Pumpengehäuse verschraubt. Während wir darauf warten, dass die obere Abdeckung wieder befestigt wird, bauen wir den Laser auf. Für diese Anwendung verwenden wir das Easy-Laser Bohrausrichtungssystem E950.

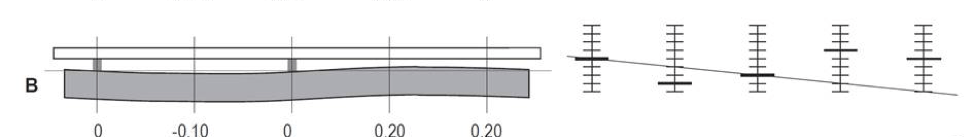

Abbildung 3

Abbildung 3

A – Die drei Magnet-Befestigungsbeine sind einstellbar, um mit Bohrungen verschiedener Größe arbeiten zu können. B – Mit vier (4) Schrauben auf der Achse kann die Achse des Laserstrahls versetzt werden. C – Es gibt je eine Schraube zur Einstellung des vertikalen und horizontalen Winkels des Laserstrahls. D – Der Detektor ist an der Magnethalterung befestigt und liegt in der Stopfbuchse.

Der D75 Laser ist auf einer Achse mit 3 Stützbeinen befestigt und heftet sich mit Magneten selbst an die Flanschoberfläche an. Versatz und Winkel des Laserstrahls kann mit den Einstellschrauben angepasst werden. Dies vereinfacht die Grobeinstellung immens.

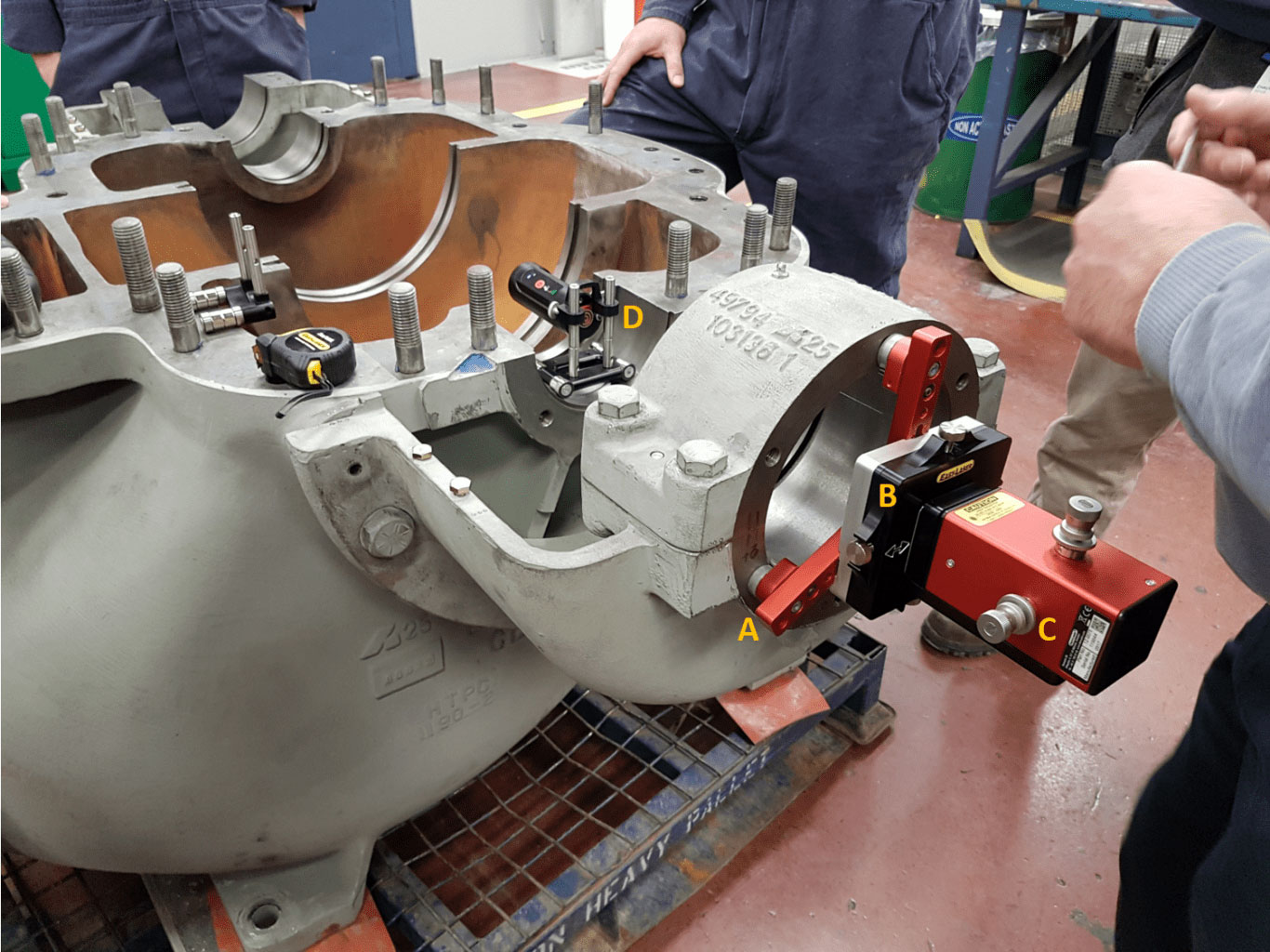

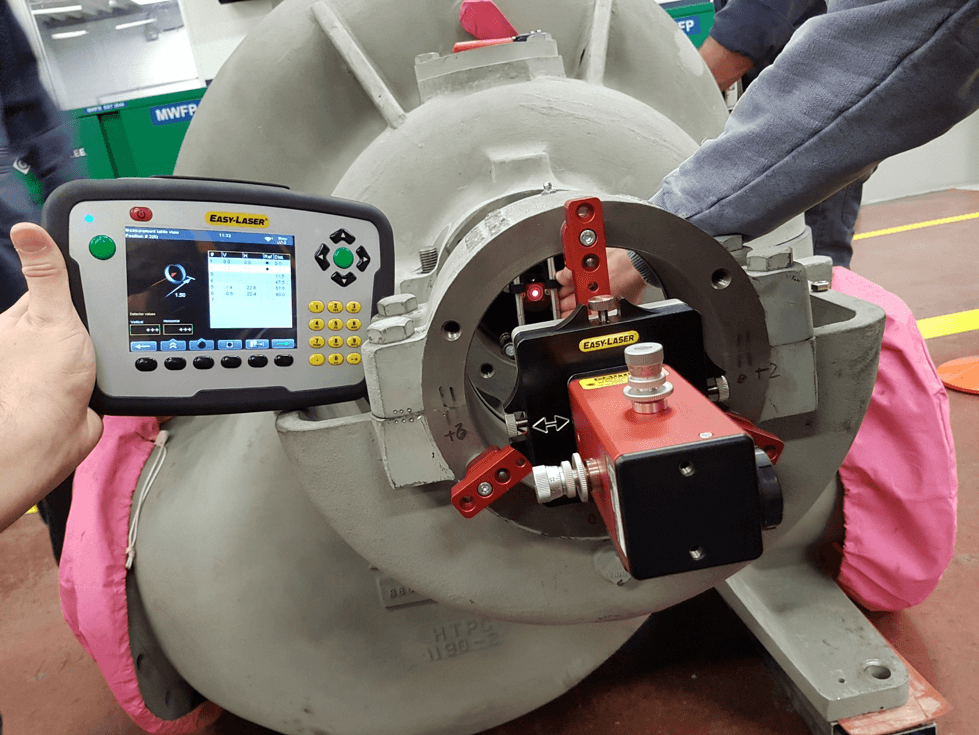

Abbildung 4

Abbildung 4

Da nun die Abdeckung wieder an Ort und Stelle ist (siehe Abb. 4), können wir den Detektor einfach mit einem Maßband auf die Mitte des Bohrlochs anpassen. Dafür schieben wir den Detektor auf den Stangen auf und ab. Dann Justieren wir den Laserstrahl so, dass er auf die Mitte des Detektors trifft. Damit stellen wir sicher, dass der Laser den Detektor am entferntesten Punkt trifft.

Der abgebildete Detektor ist auf einem speziellen Bohrungshalter befestigt. Er ist mit vier Magnetfüßen ausgestattet, damit er zur exakten Positionierung mit eingebauten elektronischen Neigungsmessern im Bohrloch rotiert werden kann.

Als nächstes positionieren wir den Detektor nah am Laserstrahl (siehe Abb. 5, links) und passen den Strahl mit der Anpassung des Versatzes der Achse auf die Mitte des Detektorziels an.

Abbildung 5

Abbildung 5

Dann platzieren wir den Detektor am anderen Ende (siehe Abb. 5 rechts) und passen den Strahl auf den richtigen Winkel an. Dies kann elektronisch durchgeführt werden, indem einfach die Taste Null (0) (im Werteprogramm auf unserer mobilen Anzeigeeinheit, siehe Abb. 6) gedrückt wird, wenn der Detektor in der Nähe ist, und stellen den Laserstrahl auf Null, wenn der Detektor in der fernen Position ist. Mehr Grobeinstellung ist nicht notwendig, dies dauert vielleicht 10 Minuten. Jetzt kann die Messung losgehen!

Bei dieser Ausrichtung von Bohrungen wollen wir die Stopfbuchsen als Referenzpunkte verwenden. Dies sind gefräste Oberflächen bzw. Bohrungen im Pumpengehäuse, die nicht angepasst werden können. Wir werden diese Punkte für den Vergleich der Werte verwenden, die wir in den Lagerzapfen nehmen. Wir wollen insgesamt 6 Messungen durchführen, je zwei in jedem Lagergehäuse und jeweils eine für die Stopfbuchsen. Wir nehmen zwei in den Lagerzapfen um zu prüfen, ob es einen Fluchtungsfehler gibt. Wir messen an sechs Positionen – jeweils zwei für das Hauptlager und je eine für die Stopfbuchse, die wir als Referenzpunkt verwenden wollen.

Abbildung 6

Abbildung 6

Wir drehen den Detektor in den Bohrlöchern und nehmen Messwerte an den Positionen 12, 3, 6 und 9 Uhr. Durch Drehen des Detektors erhalten wir den Mittelpunkt der Bohrung. Dies ist ein Riesenvorteil für uns, denn dies ist mit den älteren, traditionellen Methoden nicht möglich.

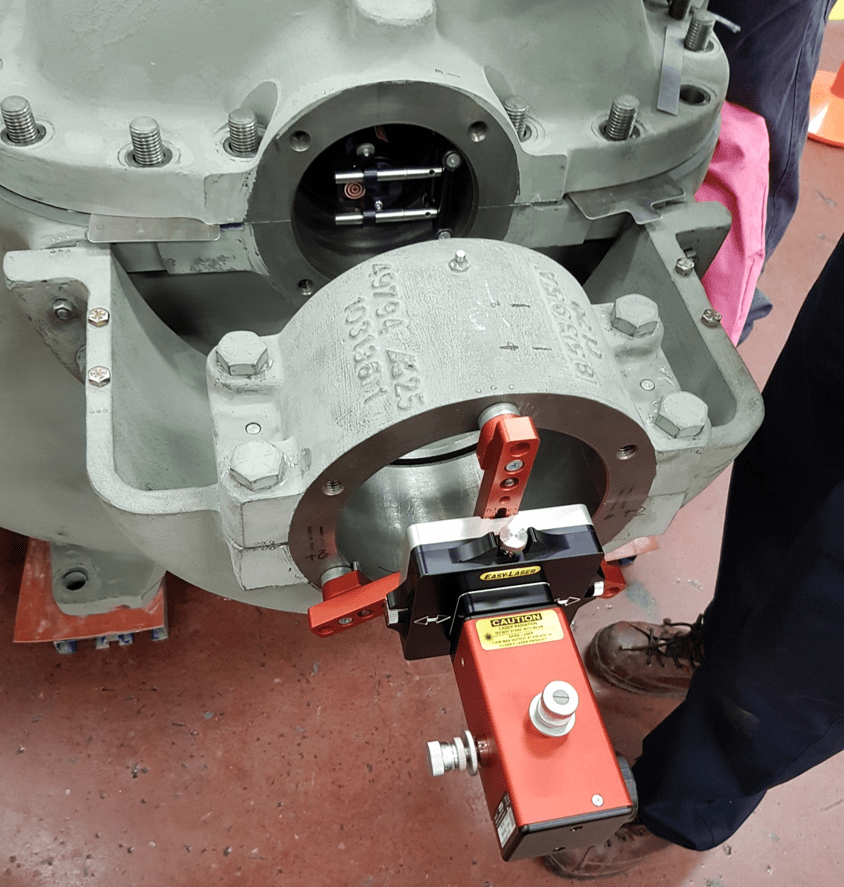

Der Durchmesser der Bohrungen im Hauptlager beträgt sieben Zoll und der Durchmesser der Bohrung für die Stopfbuchse beträgt fünf Zoll. Unterschiedliche Größen der Bohrungen sind kein Problem. Wir messen einfach erst die große Bohrung und verschieben dann den Detektor auf den Stangen, um die kleineren Bohrungen zu messen.

Der Detektor, den Sie in Abb. 7 sehen, befindet sich in der Stopfbuchse auf der 9-Uhr-Position.

Abbildung 7

Abbildung 7

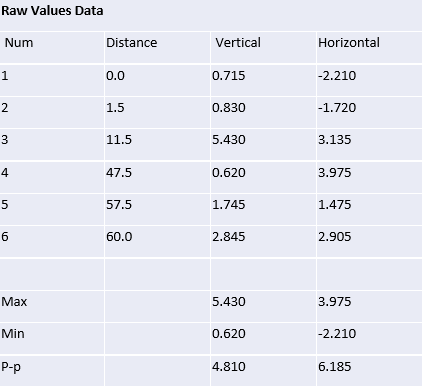

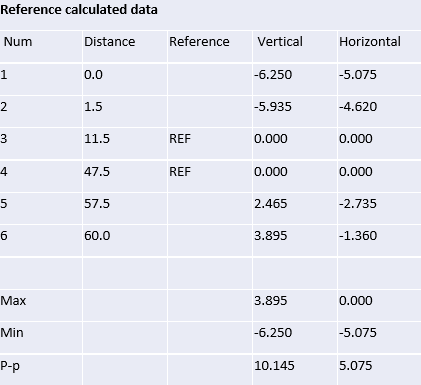

Auf dieser Tabelle sind die gemessenen Rohwerte zu sehen.

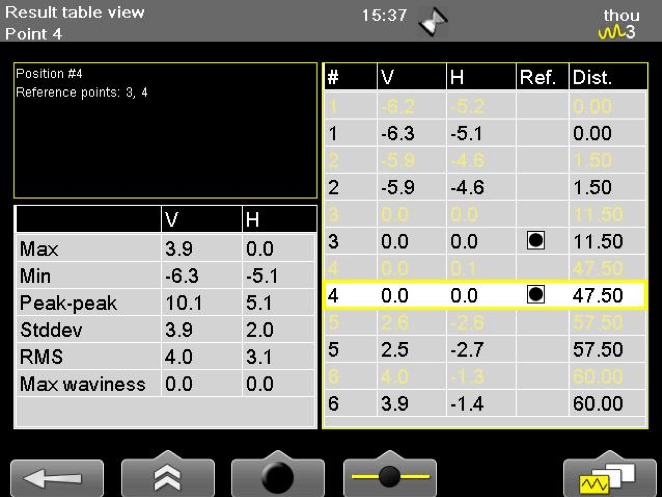

Auf dieser Tabelle sind die beiden ausgewählten Referenzpunkte angegeben (Punkt 3 und 4 – die beiden Stopfbuchsen). Es wird sichtbar, dass die anderen Werte verändert sind und die präzisen gemessenen Ergebnisse der Positionen der Lagerzapfen zeigen.

Und wir haben natürlich zweimal gemessen. Diese zweite Tabelle zeigt die Ergebnisse des Geradheitsprogramms, einschließlich der fast perfekten Wiederholbarkeit. Zwei unserer Techniker sind zu den gleichen Ergebnissen gekommen.

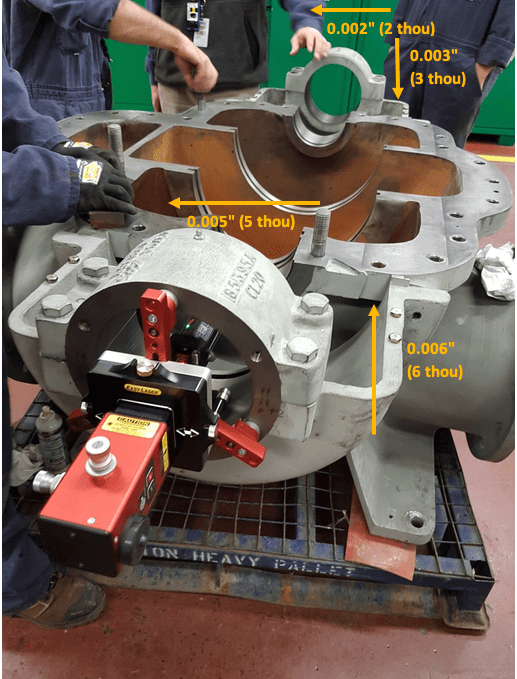

Nach dem Referenzieren des Lagerpunkte (Stopfbuchse) Nr. 3 und Nr. 4 auf den Nullpunkt, erhalten wir unsere Einstellpunkte an den verbleibenden vier Punkten (Nr. 1, Nr. 2, Nr. 5 und Nr. 6). Wenn wir die Einstelldaten für die Messpunkte auf jedem Lager mitteln, wird in Abb. 8 ersichtlich, wie weit wir jedes Lager bewegen müssen. Basierend auf der Nulleinstellung, den Stopfbuchsenlagern (Nr. 3 & Nr. 4), wären die Anpassungen für das hintere Lager 50,8 µm nach links und 76,2 µm nach unten. Für das vordere Lager (näher am Laser) beträgt die Anpassung 127 µm nach links und 152,4 µm nach oben. Letztendlich wurde das vordere Lager zurück in die richtige Position gebracht.

Abb. 8 – Hinweis: auf diesem Foto wird die Laser-Baugruppe und der Analyseschritt dargestellt, während die Pumpe auf einer Palette montiert ist. Die letztendlichen Messungen wurden jedoch durchgeführt, als die Maschine auf einem Flachen Untergrund stand. Außerdem haben wir Ausgleichscheiben unter den Deckel gelegt, um die Dicke der Dichtung vor der Messung zu kompensieren.

Abb. 8 – Hinweis: auf diesem Foto wird die Laser-Baugruppe und der Analyseschritt dargestellt, während die Pumpe auf einer Palette montiert ist. Die letztendlichen Messungen wurden jedoch durchgeführt, als die Maschine auf einem Flachen Untergrund stand. Außerdem haben wir Ausgleichscheiben unter den Deckel gelegt, um die Dicke der Dichtung vor der Messung zu kompensieren.

Schlussfolgerung

Wie wir vorher erwähnt haben, ist dies im Grunde die Messung einer geraden Linie. Mit Rotation kann diese Messung verwendet werden, um die Bohrungen an zwei Referenzpunkten auszurichten. Die Messung von Geradheit fällt unter geometrische Messungen. Geometrische Messungen sind die Messung von Geradheit, Flachheit, Ebenheit, Rechtwinkligkeit, Lotrechte, Parallelität, etc. Wir verwenden optische Werkzeuge wie Laser zur Durchführung dieser Messungen. Der Vorteil von Lasern ist die Geschwindigkeit, mit welcher wir Messungen durchführen können, frei wählbare Referenzpunkte ermöglichen die Auswahl der optimalen Anpassung bzw. das perfekte Ergebnis (d. h. weniger Arbeit), größere Präzision, die digital sichtbar ist, geringere Kosten im Vergleich zu anderen optischen Werkzeugsystemen und ganz wichtig, die Dokumentation/den Bericht, der für heutige Ausrichtungsarbeiten erforderlich ist.

Diese Messmethoden sind nicht nur für die Ausrichtung von Bohrungen geeignet. Parallelmessungen können für Rollen in Stahlwerken und Papiermühlen verwendet werden. Die Messung von Rechtwinkligkeit kann zur Qualifikation der Genauigkeit einer Fräsmaschine in Maschinenhallen verwendet werden. Wir können die Ebenheit verwenden, um ein Maschinenfundament zu messen, was wahrscheinlich eines der wichtigsten Punkte bei der Installation von Maschinen ist. Und es gibt noch viel mehr. Sehen Sie sich Ihren Prozess an. Wofür benötigen Sie geometrische Messungen?

Dieser Artikel wurde ursprünglich auf dem Blog Benchmark PDM veröffentlicht.