Es ist wichtig, über ein Standardverfahren für die Montage zu verfügen und dieses auch einzuhalten. Sozusagen ein „zuverlässiges Maschinenmontageverfahren“. Es verlangt von Ihnen, beispielsweise auf Aspekte wie die Ebenheit/Planheit des Fundaments, die Rohrverbindungen, die Kippsicherheit, die Maschinen- bzw. Wellenausrichtung etc. zu achten (messen und bestätigen). In diesem Artikel möchte ich mich speziell auf die Rohrbelastung und ihre Auswirkungen auf die Maschinenausrichtung konzentrieren.

Ein Blick auf die gesamte Maschine

Nehmen wir an, dass wir überprüft haben, dass das Fundament eben ist (wobei wir niemals annehmen, sondern natürlich immer erst die Dokumentation überprüfen), dass die Rohrflansche gefluchtet sind und die Maschine bereit zur ersten Ausrichtung ist. Wenn Sie vorschriftsmäßig vorgehen, wäre Ihr nächster Schritt die Einleitung des Verfahrens zur Maschinenausrichtung. Sie fragen sich möglicherweise, warum ich immer wieder von der Maschinenausrichtung statt der Wellenausrichtung schreibe? Das liegt daran, dass es zwar letztendlich darum geht, das Rotationszentrum der Wellen auszurichten, Sie aber eigentlich erst die gesamte Maschine ausrichten, bevor Sie zur Präzisionsausrichtung kommen.

Die Verwendung des Begriffs der Wellenausrichtung weist darauf hin, dass hier der Fokus liegen sollte, und bestärkt die Mechaniker darin, sofort zur Präzisionsausrichtung der genannten Wellen überzugehen. Wenn Sie sich jedoch während der Montage nicht um die Maschine als Ganzes kümmern, entsteht Spannung innerhalb der Anlage. Mit Spannung meine ich, dass Kräfte auf sie wirken, die beispielsweise Lagerdefekte, eine Überhitzung oder einen übermäßigen Stromverbrauch verursachen können. John Lambert von Benchmark PDM in Toronto, Kanada, nennt Spannung den lautlosen Killer. Damit meint er, dass die Spannung im Maschinengehäuse Ihre Anlage irgendwann „killen“ wird.

Pumpen-/Motorausrichtung im Außeneinsatz

Schauen wir uns einen Fall aus dem echten Leben an. Brian Franks von JetTech Mechanical LLC mit Sitz in Goodyear, AZ, wurde damit beauftragt, einen 3250 PS Induktionsmotor (Toshiba) für den Betrieb einer Pumpe SPX ClydeUnion in einer Erdgaspipeline von Colorado nach Nordtexas zu montieren.

Ein mit magnetischen axialen Halterungen montiertes Laser-Wellenausrichtungssystem.

Ein mit magnetischen axialen Halterungen montiertes Laser-Wellenausrichtungssystem.

Kippfußermittlung vor der ersten Ausrichtung

Bei der Kupplung handelt es sich um eine 304,8-mm-Verbindungswelle. Ihr erster Schritt ist die Kippfußermittlung. Kippfuß ist ein Begriff, der in der Industrie eher unbedacht verwendet wird, da er darauf schließen lässt, dass mit den Maschinenfüßen irgendetwas nicht stimmt. Das könnte natürlich stimmen, aber häufig wird er durch etwas anderes verursacht, beispielsweise einen Sockel, der nicht eben ist, oder eine Spannung in der Rohrleitung. Ich werde mich nicht eingehender mit diesem Thema befassen, weil es schon viele gute Artikel dazu gibt.

In diesem Beispiel hat JetTech die Kupplung gelockert (geöffnet) und die Rohre getrennt. Das ist die richtige Weise zur Durchführung der ersten Überprüfung der Standfestigkeit, da sie es Ihnen erlaubt, Kippfüße ganz ohne den Einfluss von Kupplung oder Rohrbelastung zu ermitteln. Der Sockel sollte zu diesem Zeitpunkt (bevor die Pumpe und der Motor montiert werden) bereits daraufhin überprüft worden sein, dass er eben und plan steht, um so einen Kippfuß aufgrund eines verzerrten Rahmens auszuschließen.

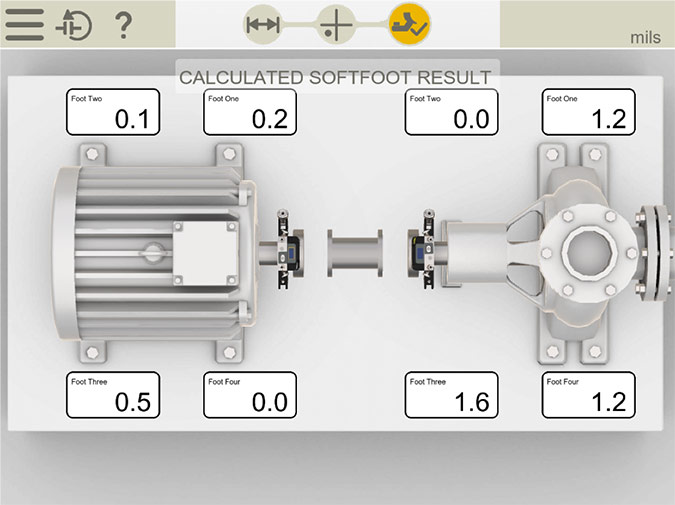

Aus der Messung mit einem Laser-Wellenausrichtungssystem berechnete Standfestigkeit. Zahlen in Mils (1/1000 Zoll).

Aus der Messung mit einem Laser-Wellenausrichtungssystem berechnete Standfestigkeit. Zahlen in Mils (1/1000 Zoll).

Die Standfestigkeit wird an der Pumpe und am Motor bestimmt. Es kommt nicht selten vor, dass nur die Motorseite beachtet wird. Ein Argument, mit dem häufig die Entscheidung gegen eine Bestimmung der Standfestigkeit an der Pumpe begründet wird, ist, dass sie stationär ist und sowieso nicht bewegt (ausgerichtet) wird. Bedenken Sie aber die Kosten für einen Ersatz der Ausrüstung. Wenn Sie einen Motor ersetzen müssen, sprechen wir von Stunden. Eine Pumpe zu ersetzen ist jedoch ein viel komplexerer Prozess, der Tage in Anspruch nehmen kann. Auch wenn Sie die Pumpe nicht bewegen werden, sollten Sie doch sicherstellen, dass kein Kippfuß vorliegt, da dadurch das Gehäuse verzerrt und somit eine Spannung in der Pumpe entsteht. Vergessen Sie nicht: Spannung ist der lautlose Killer.

Laut ANSI/ASA S2.75-2017 (Methodik der Wellenausrichtung, Teil 1) gelten für die Standfestigkeit zulässige Toleranzen von 0,05 mm. In diesem Beispiel bleiben wir an Fuß drei der Pumpe mit 1,6 Mils (0,4 mm) unter diesem Wert. Sobald ein Kippfuß ausgeschlossen und dieser Zustand dokumentiert wurde, ermittelt das Team die erste Wellenausrichtung.

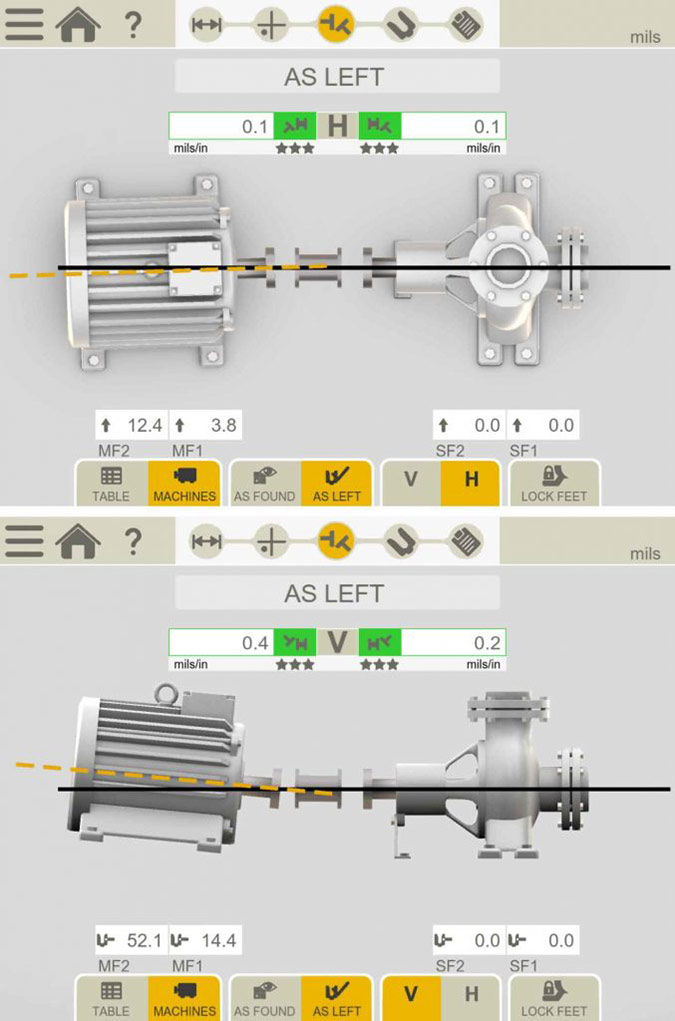

Ergebnisse der Bestimmung der ersten Wellenausrichtung.

Ergebnisse der Bestimmung der ersten Wellenausrichtung.

Da eine Verbindungswelle ein Biegen an zwei Punkten ermöglicht, werden die Toleranzen (Messungen) als zwei Winkel ausgedrückt. In der obenstehenden Abbildung ist links die horizontale Ausrichtung und rechts die vertikale Ausrichtung zu sehen. Die aktuelle Konfiguration läuft mit 3575 U/min. Warum ist das wichtig? Das ist wichtig, da die Drehgeschwindigkeit die Toleranzen für die Ausrichtung definiert. Bei 3575 U/min und Verbindungswelle betragen die Toleranzen für die Wellenausrichtung:

| Versatz | Winkel |

| N/A | 0,06 mm/m |

Toleranz für die Wellenausrichtung gemäß ANSI/ASA S2.75-2017

Sowohl die horizontalen als auch die vertikalen Winkel befinden sich deutlich innerhalb des Toleranzbereichs (deshalb auch die grüne Farbe in den Abbildungen). Erinnern Sie sich allerdings noch daran, dass wir die Kupplung und die Rohrflansche nicht verschraubt haben? Der wirkliche Test einer Anlage (neben der Inbetriebnahme, natürlich) besteht in der Verschraubung der Rohrflansche. Dies sollte unter strenger Aufsicht (Messung) erfolgen und sollte dokumentiert werden. Diese Dokumentation sollte im Anschluss an den Eigentümer der Anlage als Nachweis für gute Arbeit ausgehändigt werden.

In diesem Fall hat das Personal das Laser-Wellenausrichtungssystem nicht von der Kupplung getrennt, als es die Schrauben festzog.

Rohrbelastung erkennen und beheben

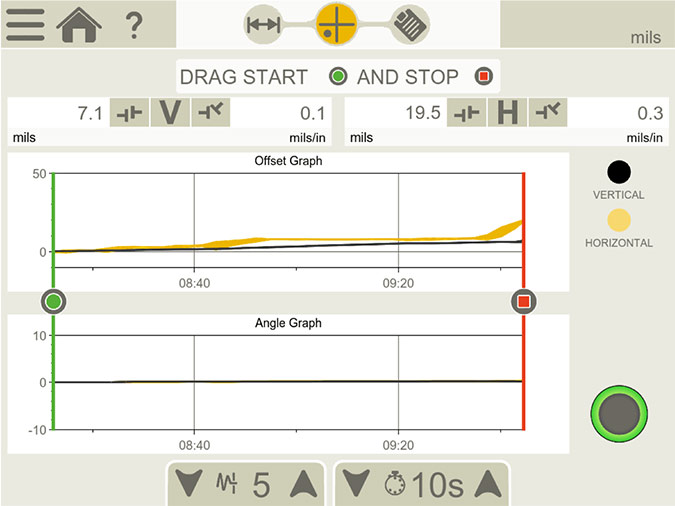

Das Ausrichtungssystem kann Bewegung überwachen und aufzeichnen, sowohl in horizontaler als auch in vertikaler Richtung, während die Flanschschrauben angezogen werden. Dadurch kann das Personal bestimmen, ob die Pumpe von einer Rohrbelastung betroffen ist, die die Maschine am Ende zusätzlicher Spannung aussetzen wird.

Die Grafik illustriert die vertikale und horizontale Bewegung, wenn die Rohrflanschschrauben angezogen werden.

Die Grafik illustriert die vertikale und horizontale Bewegung, wenn die Rohrflanschschrauben angezogen werden.

Wie Sie in der obenstehenden Abbildung sehen können, erfolgt recht viel vertikale und horizontale Bewegung mit 7,1 Mils (1,8 mm) vertikalem Versatz und 19,5 Mils (4,9 mm) horizontalem Versatz. Zurück zur Norm ANSI/ASA S2.75-2017:

„Die externen Kräfte, die durch eine Belastung der Rohre, Flansche und Leitungen sowie die verbundenen Rohre etc. verursacht werden und auf Maschinengehäuse wirken, dürfen nicht so groß sein, dass sie an der Kupplung Änderungen in der Wellenausrichtung in einer Größe von über 50 Mikrometern in vertikaler oder horizontaler Richtung verursachen.“

Wenn das Personal unter diesen Umständen die endgültige Ausrichtung vorgenommen hätte, wären verschiedene Probleme aufgetreten, die sich wahrscheinlich in der Standfestigkeit niedergeschlagen hätten. Dies ist jedoch kein Zustand, den Sie mit den üblichen Maßnahmen gegen Kippfuß (Ausgleichsscheiben etc.) hätten beheben können. Die Rohrbelastung wäre da gewesen und hätte Ihr Pumpgehäuse verzerrt, möglicherweise die Welle verschoben, Vibrationen verursacht und hätte letztendlich die Lager beschädigt.

Wenn Sie die Betriebsfähigkeit Ihrer Anlagen während ihrer gesamten vorgesehenen Lebensdauer sicherstellen möchten, sorgen Sie dafür, dass Sie Rohrbelastung ausschließen, bevor Sie während des Montagevorgangs die endgültige Präzisionsausrichtung vornehmen.

Mikael Terner, Easy-Laser AB

John Lambert, Benchmark PDM

Dieser Artikel wurde ursprünglich in der Zeitschrift Oil & Gas Innovation veröffentlicht.