Wiederholbarkeit

Wiederholbarkeit ist die Übereinstimmung von Messergebnissen zwischen aufeinanderfolgenden Messreihen.

Laserausrichtsysteme können mit nur wenigen Komponenten, die an rotierenden Maschinen angebracht sind, äußerst wiederholbare und reproduzierbare Messungen durchführen. Bei der Fehlersuche nach den Ursachen für mangelnde Wiederholbarkeit ist es hilfreich, einige der häufigsten und leicht zu behebenden Fehler zu identifizieren.

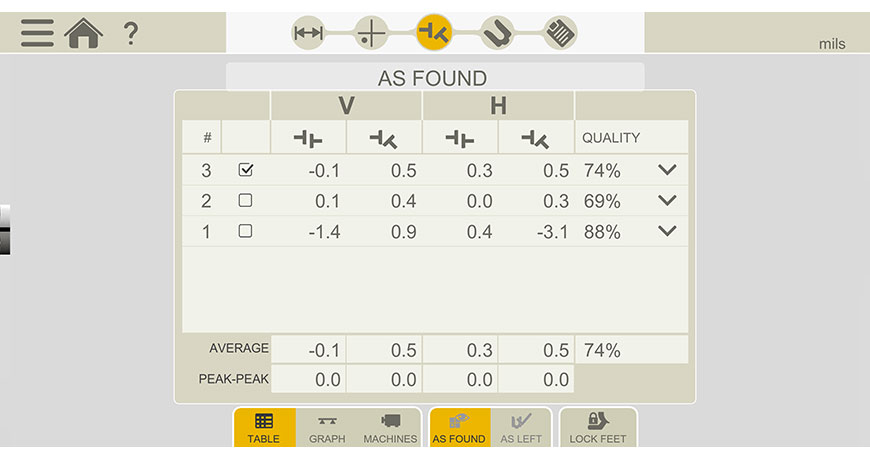

"Zustand vorher"-Werte in der XT-Ausrichtungsapp (Messungen in Zoll).

"Zustand vorher"-Werte in der XT-Ausrichtungsapp (Messungen in Zoll).

Um einen Mangel an Wiederholbarkeit zu vermeiden, stellen Sie die folgenden Punkte sicher:

- Lose Teile wie Messeinheiten oder Halterungen werden an den Wellen befestigt und festgezogen, um jegliches Verrutschen oder Wackeln zu verhindern.

- Die Messeinheit reibt oder stößt während einer Schwenkmessung nicht an einem feststehenden Bauteil.

- Die Auswirkungen von Kupplungsspiel werden minimiert.

- Sie verwenden den für die Maschinen geeigneten Messmodus: z.B. Schwenken, Mehrpunkt, 9-12-3, etc.

- Achten sie bei einer Schwenkfunktion darauf, dass die Drehung während der Messung nur in eine Richtung erfolgt. Lassen Sie die Köpfe niemals in entgegengesetzter Richtung rotieren.

Die Wiederholbarkeit des Ausrichtungssystems ist einer der wichtigsten Schritte bei der Wellenausrichtung. Dies kann den Unterschied ausmachen zwischen einer leicht zu erledigenden Aufgabe und einer Aufgabe, bei der Sie Ihren Korrekturen nachgehen müssen.

Reaktion auf Korrekturen

Neben der Wiederholbarkeit der Messungen ist die Fähigkeit des Laserausrichtungssystems, die richtigen Anpassungswerte anzuzeigen, um die Maschinen korrekt auszurichten, entscheidend.

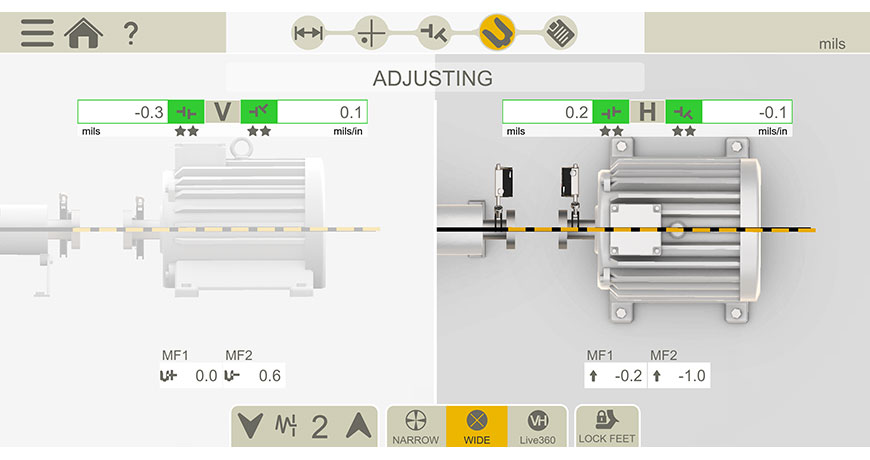

Ansicht der Live-Anpassung in der XT-Ausrichtungsapp (Messungen in Zoll).

Ansicht der Live-Anpassung in der XT-Ausrichtungsapp (Messungen in Zoll).

Wenn die Ergebnisse nicht den vorgenommenen Messungen entsprechen, können folgende Ursachen vorliegen:

- Eingabe falscher Abmessungen der Maschine. Das Ausrichtungssystem benötigt die Eingabe korrekter Abmessungen zur Ermittlung der korrekten Anzahl an Bewegungen.

- Kupplungsbelastungen können kleine Auslenkungen in den Maschinenwellen verursachen, was zur Fehlinformation der an das Ausrichtungssystem gemeldeten Rotationsmittenachsen führen kann. Genaue Messungen der Rotationsachsen sind entscheidend für die Bestimmung des Versatzes zwischen ihnen.

- Eine geringe Standfestigkeit kann, neben anderen negativen Auswirkungen, auch die Einstellversuche behindern.

Zusätzlich zu den oben genannten Erwägungen, können Umgebungsvibrationen, äußere Belastungen der Maschinen und thermische Einflüsse eine mangelnde Reaktion auf Korrekturen verursachen. Die Identifizierung und Berücksichtigung dieser Ursachen wird Ihre Ausrichtung insgesamt einfacher gestalten und Ihnen helfen, Ihre Arbeit schneller zu erledigen.

Der Rohrtest

Wenn Sie alle möglichen Fehlerquellen überprüft haben und immer noch Probleme auftreten, können Sie einen einfachen Feldtest durchführen, um die Funktionsfähigkeit des Laserausrichtungssystems sicherzustellen.

- Befestigen Sie die Messköpfe in einem Abstand von 150-250 mm (6-10 Zoll) an einem Rohrstück mit einem Durchmesser von mindestens 50 mm (2 Zoll).

- Starten Sie das Programm zur horizontalen Wellenausrichtung und geben Sie die Abmessungen für die Laserköpfe ein. Die Fußmaße werden nicht benötigt.

- Wenn keine Prismen verwendet werden, nehmen Sie die Messungen durch Drehen des Rohrs per Hand vor.

- Drehen Sie die Welle um 360 Grad und führen Sie mindestens zwei separate Messungen durch.

- Die Kopplungsergebnisse sollten gleich Null oder sehr ähnlich sein, wenn das System korrekt funktioniert.

Laserwellenausrichtsysteme sind zuverlässige Werkzeuge, die äußerst wiederholbare Ergebnisse liefern und die Wellenausrichtung vereinfachen. Dennoch müssen die Techniker wissen, dass die von ihnen durchgeführten Messungen minimale Unsicherheiten und Fehler aufweisen können. Hier kommt die Kalibrierung ins Spiel. Lassen Sie Ihr Gerät regelmäßig kalibrieren, um die Zuverlässigkeit Ihres Systems zu gewährleisten. Ein Easy-Laser® Kalibrierzentrum in Ihrer Nähe finden Sie hier!

Der Inhalt dieses Artikels wurde ursprünglich auf dem Blog von Ludeca veröffentlicht.