Wenn die Kraft eines Flusses gezügelt wird, müssen die Kontrollsysteme einwandfrei funktionieren. Die Überlauftore steuern den aufgestauten Wasserstand und in diesem Fall werden sie von zwei Schneckengetrieben im Abstand von ca. 10 Metern angehoben und abgesenkt, es handelt sich also um relativ große Tore. Der Antriebsmotor und das Getriebe sind in der Mitte Installiert und das ganze System musste ausgetauscht werden. Wie bei allen Installationsarbeiten von Maschinen ist eine viele Elemente aufeinander ausgerichtet werden, einschließlich der zwei Antriebswellen, die 4,5 m lang sind.

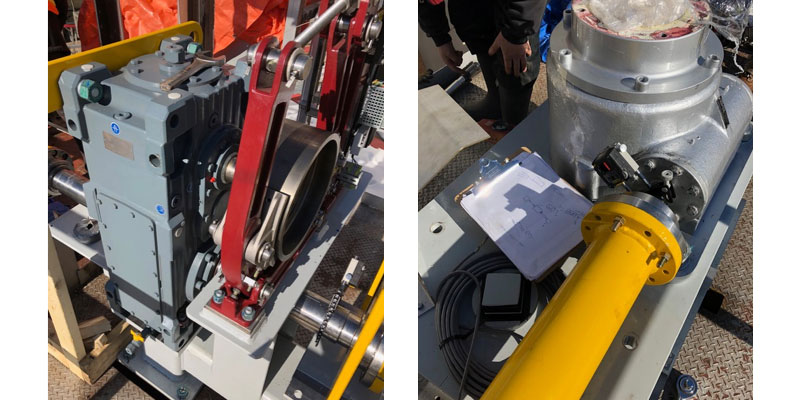

Eines der Schneckengetriebe

Eines der Schneckengetriebe

Chad Hansen von CH Mechanical wurde beauftragt, die Wellenausrichtung im gesamten Antrieb vorzunehmen. Chad Hansen besitzt ein Easy-Laser XT660 Wellenausrichtungswerkzeug, das einen Messabstand von über 20 Metern abdecken kann. Er ist sich sicher, dass er diesen Auftrag erfüllen kann, da der längste Abstand zwischen beiden Schneckengetrieben 10 Meter beträgt. Aber die Arbeit beginnt nicht vor Ort, sondern in der Werkstatt.

Ausrichten der Antriebsbaugruppe

Unten sehen Sie die Antriebsbaugruppe für die zwei Zwischenwellen zum Antrieb der Schneckengetriebe, welche die Tore öffnen und schließen. Die Basis war neu hergestellt worden, was an sich schon ein gutes Stück Arbeit ist! Sie sehen, dass Maschinenkomponenten auf vier verschiedenen Ebenen installiert sind. Das heißt, es gibt sechzehn (16) verschiedene Befestigungsschrauben mit jeweils eigenen Fußplatten zur Befestigung. Jede dieser Montageflächen sollte eben sein und die Ebenen sollten parallel zueinander liegen. Ich könnte hier noch weiter auf die Bedeutung ebener Grundplatten eingehen, aber dass bewahre ich mir lieber für einen anderen Post auf!

Die Antriebsbaugruppe

Die Antriebsbaugruppe

Lassen Sie uns einen Blick auf die Bestandteile der Maschine werfen. Ein Motor in angemessener Größe mit Standard-Befestigungsfüßen ist mit einer Welle ausgestattet, die mit einer Kettenkupplung verbunden ist. Diese bildet die Verbindung zur kurzen Verbindungswelle, die von zwei Stehlagern gehalten wird. Diese ist wiederum über eine flanschbefestigte, starre Kupplung verbunden, welche zu einer Trommelbremse führt, die auf der Eingangswelle des Getriebes befestigt ist. Nun zum Getriebe. Die eine Ausgangswelle ist sichtbar, sie kommt vorne aus dem Getriebekasten (links im Bild) heraus, wobei die Welle parallel zur Motorwelle ist. Die andere Welle auf der gegenüberliegenden Seite ist nicht so gut sichtbar, sie liegt unter dem Sockel der Trommelbremse und verläuft unter dem Motor. Bei der Installation werden Motor und die Basis des Stehlagers entfernt, aber mit diesem provisorischen Zusammenbau wird sichergestellt, dass alles passt, ohne dass bisher Befestigungen mit Schrauben oder Grundplatten durchgeführt wurden.

Der wichtigste Aspekt bei der Montage dieser Maschine ist die Installation des Getriebes und die Einstellung der Bremse, und genau hier setzt Chad Hansen an. Die Eingangswelle des Getriebes muss mit der Befestigungsfläche der Bremse parallel sein. Dies erzielt man, indem Ausgleichscheiben unter das Getriebe oder die Bremse gelegt werden. Normalerweise kombiniert man beides, um die perfekte Bewegung zu erhalten, und dieser Aufwand lohnt sich. Das Ziel ist es, dass die Getriebewelle nicht auslenkt, wenn die Bremse angezogen wird. Es darf also keinen Winkel oder Versatz geben. Als nächstes wird die Verbindungswelle auf die Getriebewelle ausgerichtet. Da es sich hier um eine starre Kupplung handelt, wird dies am besten bei offener Kupplung (getrennt) durchgeführt. Dies wird mit den zwei eingebauten elektronischen Neigungsmessern in den Messeinheiten entweder in der 9-12-3-Messmethode oder der EasyTurn-Messmethode durchgeführt. Mit beiden Methoden erhalten Sie eine sehr genaue, wiederholbare Ausrichtung.

Danach können Sie den Motor auf die Verbindungswelle ausrichten. Mit dem Ausrichtungswerkzeug für Wellen XT660 stehen Chad Hansen verschiedene Messmethoden zur Verfügung, da diese Ausrichtung sehr wichtig ist. Er kann hier die Mehrpunkt-Messmethode anwenden, und eine Reihe von Messungen vornehmen. Er kann den Motor auf die Verbindungswelle ausrichten und dann, wenn er es ganz genau haben möchte, den Motor auf die Getriebewelle ausrichten. Er kann die neuen Toleranzen nach ANSI-Norm anwenden, welche auf dem Display angezeigt und nachher im Bericht aufgeführt werden.

Montage der Antriebsbaugruppe und Ausrichtung der Zwischenwellen

Der gesamte Antriebskasten und die Antriebsbaugruppe werden vor Ort installiert. Der Lagersockel, der Motor und die Motorbasis wurden jedoch entfernt, um besseren Zugang zu gewähren (siehe Bild, unten links).

Erst wird die rechte Zwischenwelle installiert, das ist die, die dem Staudamm am nächsten ist. Sie sehen hier die mobile Laser-/Detektoreinheit auf der Ausgangswelle, genau unter der Trommelbremse. Das Schneckengetriebe (siehe Bild, oben rechts) ist die stationäre Maschine, an dem der andere Laser/Detektor befestigt ist. Die Laserausrichtungsdaten werden mit der EasyTurn-Messmethode gesammelt, die Ergebnisse zeigen den Betrag der Fehlausrichtung und in welche Richtung die Maschine bewegt werden muss.

Die Laserausrichtungsarbeit ist hiermit abgeschlossen. An den Schneckengetrieben gibt es ein wenig Spielraum, die meisten Korrekturen werden jedoch durch Bewegen der Antriebsbaugruppe durchgeführt. CH Mechanical verwendet die neuen Ausrichtungstoleranzen nach ANSI für die Verbindungs- und Zwischenwellen. Sie liegen gut innerhalb der Toleranzen, d. h. die Arbeit wurde sehr zufriedenstellend abgeschlossen. Die tatsächlichen Zahlen sind Eigentum des Staudamms, deshalb veröffentlichen wir sie hier nicht. Auf einer 4,5 m langen Welle gibt es jedoch große Differenzen. Es ist also keinesfalls eine Aufgabe, die man mal eben abgeschlossen hat. Ganz im Gegenteil, es ist eine sehr komplexe Arbeit, die Chad Hansen mit seinem Wellenausrichtungswerkzeug XT660 hervorragend gemeistert hat.

Dieser Artikel wurde ursprünglich auf dem Blog Benchmark PDM veröffentlicht.