Der Begriff „Toleranz“ steht bekanntermaßen für ein akzeptiertes Intervall. Wir Menschen verfügen über unterschiedliche Toleranzgrenzen, z.B. wieviel Anstrengung unser Körper verträgt, bevor wir erschöpft sind und schließlich zusammenbrechen. Die Körper von Leistungssportlern haben sich an die jeweiligen sportlichen Aufgaben angepasst, sind trainiert. Eines haben alle Leistungssportler gemeinsam – sich optimal auf sportliche Herausforderungen vorzubereiten, und zwar unabhängig von ihrer physischen Verfassung oder der Zeit, die sie damit verbringen. Der Unterschied, an dem eine sportliche Höchstleistung erbracht werden soll, ist der Zeitpunkt. Er ist hinsichtlich der Trainingszeit in der sie sich optimal vorbereiten jedoch nebensächlich.

Auch die „Physis“ von Maschinen ist verschieden und an die jeweilige Aufgabenstellung angepasst. Die Zeit, die den Maschinen dafür zur Verfügung steht, unterscheidet sich ebenfalls. Meist handelt es sich um viele zehntausend Betriebsstunden. Der Toleranzbereich für eine bestimmte Maschineneinrichtung bezeichnet die „physischen“ Voraussetzungen, die erfüllt sein müssen, damit die Maschinen über den angenommenen Zeitraum Leistung erbringen und wie erwartet auf kosteneffektive Weise Produkte erzeugen bzw. produzieren.

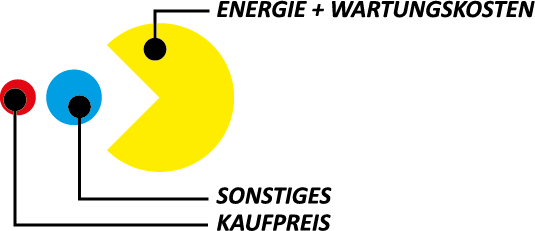

Energie- und Wartungskosten machen zusammen etwa 75% der Lebenszykluskosten einer Maschine aus. Der Kaufpreis steht für lediglich 10%!

Was kostet eine falsche Ausrichtung?

Einer Studie des Pumping Systems Matter & Hydraulic Institute zufolge liegt der Kaufpreis für eine ordnungsgemäß dimensionierte Maschine bei etwa 10% der gesamten Lebenszykluskosten. Die Energiekosten betragen 40% und die Wartungskosten 35%. Die sonstigen Kosten liegen bei 15%. Vergleichbare Untersuchungen sind zu ähnlichen Ergebnissen gekommen. Energie- und Wartungskosten stehen zusammen für etwa 75% der Lebenszykluskosten. Ein korrekter oder falscher Maschinenaufbau wirkt sich maßgeblich darauf aus, wie viel am Ende der erwarteten Maschinenlebensdauer im Portemonnaie übrig ist.

Sicherlich variieren die Energiekosten zwischen den Maschinen. Dennoch dokumentieren Studien, dass sich mit einer korrekten Ausrichtung Einsparungen zwischen 2% und 17% erzielen lassen. Die Lebenszykluskosten von Maschinen basieren auf einem berechneten Wartungsbedarf, der nicht berücksichtigt, dass schätzungsweise 50% der Havarien bei rotierenden Maschinen durch Fehlfunktionen verursacht werden.

Der gesamte Akzeptanzbereich muss jedoch alle vitalen Maschinenkomponenten berücksichtigen.

Wie genau sollten also Maschinen mit Wellenverbindungen ausgerichtet werden?

Pumpentoleranzen lassen sich genau wie die Toleranzen von Getrieben oder anderen Maschinen nicht verallgemeinern. Deren Konstruktionen sind vielfältig und – wie bereits eingangs erwähnt – an spezifische Aufgaben angepasst. Jede zentrale Komponente verfügt über ihre ureigene Toleranz. Der gesamte Akzeptanzbereich muss alle wichtigen Maschinenkomponenten, ihre Beziehung zueinander und die Betriebsbedingungen berücksichtigen. Erst dann sind wir in der Lage, uns ein Bild vom realen Toleranzbereich zu machen.

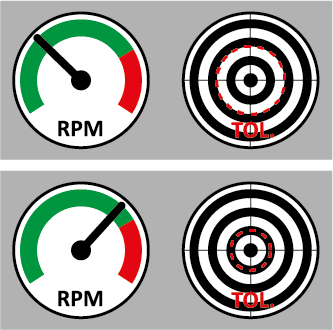

Die Reibung in einem Lager bestimmt, wie viel Wärme erzeugt wird. Dies wirkt sich begrenzend auf die Betriebsdrehzahl aus. Reibung hängt wiederum von mehreren Faktoren ab: Last, Lagertyp, Schmierung usw. Änderungen des Lagerspiels und-/oder die Schrägstellung von Lagern sorgen in der Regel für eine erhöhte Reibung. Höhere Drehzahlen stellen größere Anforderungen an die Ausrichtungsgenauigkeit, um der Reibung entgegenzuwirken.

Höhere Drehzahlen stellen größere Anforderungen an die Ausrichtungsgenauigkeit, um der Reibung entgegenzuwirken.

Der Schmierfilm in einem Lager soll den metallischen Kontakt unterbinden. Ausrichtungsfehler führen zu erhöhten Vibrationen, die die Dichtungen und deren Dichtheit beeinträchtigen. Unzulänglichkeiten bei Schmiermitteln bewirken eine höhere Reibung sowie einen stärkeren Verschleiß und verringern die Lebensdauer. Darüber hinaus besteht die Gefahr für das Eindringen von Schadstoffen in das Lager, was sich ebenfalls negativ auf die Lebensdauer auswirkt. Im Laufe der Jahre haben Wälzlagerhersteller mehrere Millionen Lager in verschiedenen Umgebungen in Studien untersucht. Die beobachteten Ausfälle, die in Zusammenhang mit der typischen Materialermüdung an der Lagerlauffläche stehen, sind gering. Havarien beruhen überwiegend auf übermäßigem Verschleiß, Feuchtigkeit, Korrosion, falscher Montage, Anpassungsfehlern, Dichtungs- oder Schmiersystemschäden usw.

Wie sieht es bei verschiedenen Kupplungstypen aus?

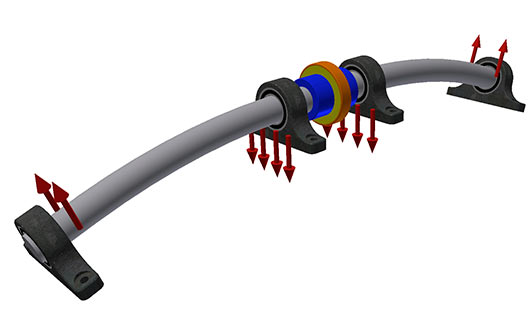

Kupplungen verschleißen aufgrund verschiedener Faktoren. Kupplungen mit Gummielementen werden von ihrer unmittelbaren Umgebung beeinflusst. Eine Bogenzahnkupplung hängt von der korrekten Menge des richtigen Schmiermittels im Hinblick auf seine Umgebung ab. Bei Ausrichtungsfehlern erhöht sich der Verschleiß an Kupplungen. Ein Kupplungstyp kann sich je nach Konstruktion und hinsichtlich des Einflusses von Ausrichtungsfehlern als weniger anfällig erweisen als ein anderer. Häufig werden flexible Kupplungen eingesetzt, um Drehmomente zwischen Maschinen zu übertragen. Kupplungen sollten so bemessen sein, dass sie die beim Anfahren einer Maschine vom Stillstand in den Betriebszustand auftretenden ungünstigen Kräfte reduzieren und auch Prozessbewegungen einbeziehen können. Damit die Maschinen über die erwartete Zeit hinaus funktionieren, sind die Akzeptanzintervalle im Betriebszustand für alle kritischen Komponenten einzuhalten. Häufig gibt der Kupplungshersteller die maximal zulässige Grenze für die aktuelle Kupplung an. Dabei werden jedoch zu hohe Kräfte in den Maschinenlagern erzeugt. Allgemein lässt sich sagen: wird das Toleranzintervall der Maschinen eingehalten, dann wird auch die Toleranz der Kupplung eingehalten. Bei einem Wechsel des Kupplungstyps empfiehlt es sich, nicht nur den Kupplungslieferanten zu konsultieren. Wenden Sie sich auch an den Maschinenlieferanten. Schließlich bestimmt in erster Linie die Maschinenkonstruktion die Maschinengenauigkeit. Wird durch eine Maschinenhavarie ein Garantiefall verursacht, so wird ein Maschinenhersteller das Einwirken eines Dritten höchstwahrscheinlich nicht tolerieren.

Beispiele, wie sich Wellenkräfte auf Maschinenlager auswirken.

Profitieren Maschinen von einem kleinen Ausrichtungsfehler?

Kurz gesagt: nein. Theoretisch aber doch. Nicht perfekt ausgerichtete Maschinen können davon im Betrieb profitieren. Stellen Sie sich vor, dass die Wellen von miteinander verbundenen Maschinenkomponenten während des Betriebs ohne Versatz- und Winkelfehler ausgerichtet sind. Dann könnte sich das Lagerspiel negativ auswirken, weil die Rotation auf der Welle bei einer bestimmten Rotationsgeschwindigkeit zum Schweben führt und Eigenschwingungen der Welle auslöst, die wiederum mit ziemlicher Sicherheit Vibrationen erzeugen würden.

Auf Booten und beim Einbau von Propellerachsen wird dies berücksichtigt. Hier gibt es kein starres Betonfundament, das Vibrationen oder Bewegungen aufnimmt. Die Lagergehäuse sind im Rumpf montiert. Das bedeutet, dass die Vibrationen bzw. Bewegungen von den Lagergehäusen höchstwahrscheinlich zu Schwingungen im Rumpf führen. Diese Art der Installation unterscheidet sich stark von der einer Pumpe bzw. eines Motors. In beiden Fällen wird von Herstellerseite viel Zeit für Berechnungen und Tests aufgewendet, die der Installation zugrundeliegen. Unabhängig davon, ob es sich um eine Propellerwelle oder eine Pumpe bzw. einen Motor handelt, richtet sich die Konstruktion der Maschinenelemente nach den Voraussetzungen, die wir für die Leistung über die erwartete Zeit erfüllen müssen.

Im Allgemeinen ist es sehr unwahrscheinlich, Maschinen so präzise auszurichten, dass sie während des Betriebs und bei den Kräften, denen sie ausgesetzt sind, keinen noch so geringen Versatz- oder Winkelfehler aufweisen. Doch in einigen Fällen ist dies wider Erwarten möglich und daher einfach gut zu wissen.

Neue Standards in Planung

Beim Kauf eines Wellenausrichtungsinstruments können im Lieferumfang Toleranztabellen enthalten sein. Die Tabellen berücksichtigen dann die am häufigsten verwendeten Maschinentypen, deren Drehzahl und in einigen Fällen den Kupplungstyp. Im US-amerikanischen ANSI-Institut (American National Standards Institute) wird seit einiger Zeit an der Standardisierung von Ausrichtungstoleranzen für Maschinen mit Wellenkupplungen gearbeitet. Bei dieser umfangreichen Arbeit wird nicht nur auf die Wellenrichtung fokussiert, sondern es werden auch Faktoren des gesamten Maschinenaufbaus berücksichtigt, die allesamt die Maschinenpositionierung beeinflussen. Viele große Maschinenhersteller gehören zur Gruppe. Mit sehr hoher Wahrscheinlichkeit wird die derzeit durchgeführte Tätigkeit Auswirkungen auf Aufrichtungstoleranzen in Nordamerika, und auch im Rest der Welt zeigen. Schließlich benötigen Sie Ausrichtungstoleranzen, die Sie beim Einrichten von Maschinen unterstützen! Alles andere ist ein reines Ratespiel. Überdies ein sehr teures.