Anfang 2014 kam bei einer lokalen Messe die technische Abteilung eines großen Herstellers von Zellstoff- und Papiermaschinen mit einem Anliegen auf uns zu. Sie stellen verschiedene Maschinen und Teile für unterschiedliche Prozessschritte her. Ihr Anliegen: Abweichungen vom vorgegebenen Durchmesser und von der Geradheit bei großen zylinderförmigen Gegenständen messen, die sie herstellen, installieren und überholen.

Zeitaufwändiges Verfahren

Um mehr über das Produkt - große geschweißte Zylinder - zu erfahren, statteten wir ihnen einen Besuch ab. Wir mussten enge Toleranzen in Bezug auf den Durchmesser und die Geradheit einhalten. Um zu ermitteln, ob die Toleranzen eingehalten wurden oder Korrekturen an Abweichungen vorzunehmen waren, wurde bei der bestehenden Methode der Innendurchmesser in Mikrometern gemessen. Die Geradheit wurde nicht gemessen, da sich das Unternehmen auf sein präzises Fertigungsverfahren verließ.

Es ist zeitaufwändig und kostspielig, Defekte bei der Installation und Erprobung vor Ort beim Kunden zu finden und zu beheben. Die Lage des Zylinders in der Maschine ist unpraktisch, und für die Installation sind Krane und Arbeitskräfte erforderlich. Vor Fertigungsprüfungen müssen weitere schwere Komponenten installiert werden.

Suche nach einer Lösung

Um diese ungünstigen Bedingungen zu verbessern, wurde eine neue Messmethode und Dokumentierung der Messung benötigt. Zu dem Zeitpunkt hatten wir keine komplette Lösung, aber wir haben das Unternehmen mit seinem Anliegen nicht abgewiesen, weil es ein interessantes Problem war, das es zu lösen galt. Es war möglich, aber wir mussten unsere Konstruktionsabteilung hinzuziehen.

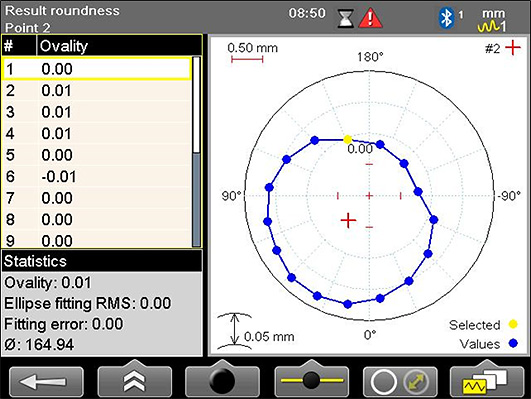

Die Anzeige für das Ergebnis der Rundheit.

Die nächste Stufe

Ende 2014 trafen wir erneut mit dem Kunden zusammen. Wir stellten unsere Idee vor, die auf der Mehrpunktmessung der Geradheit basierte. Mithilfe neuer speziell gefertigter Halterungen und durch mehrere Messpunkte an verschiedenen Positionen am gesamten Zylinder bot die Software bereits eine Lösung zum Messen der Geradheit. Wir mussten in eben diese Messung eine verfeinerte Software integrieren, die Abweichungen vom Nenndurchmesser positionsgenau erfassen konnte.

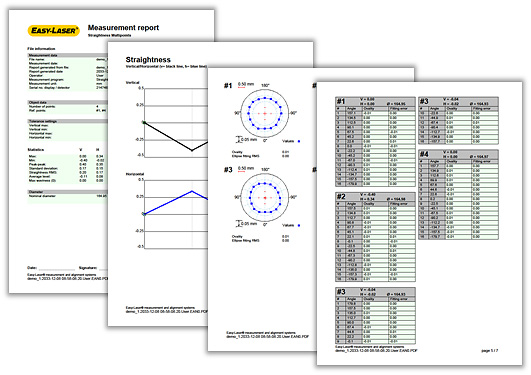

Bei der Besprechung des Projektes wurde uns auch klar, dass wir die Messungen um einen weiteren Mehrwert ergänzen konnten, indem wir lokale Abweichungen von der Rundheit erfassen. Der Kunde hatte bereits ein Berichtformular, das auch weiterhin verwendet werden sollte. Das Kompatibilitätsproblem wurde durch die Erstellung einer kundenspezifischen Vorlage mit unserem PC-Bericht-Tool EasyLink gelöst.

Fertigstellung der Lösung

Anfang 2015 wurde der Vertrag über das Projekt abgeschlossen, und unsere Entwicklungsabteilung begann mit einem Software-Projekt. Die Software musste den Vorgaben für dieses Projekt entsprechen, aber gleichzeitig wollten wir sie für andere Anwendungen offen halten, damit mehr Easy-Laser®-Nutzer von den neuen Funktionen profitieren können.

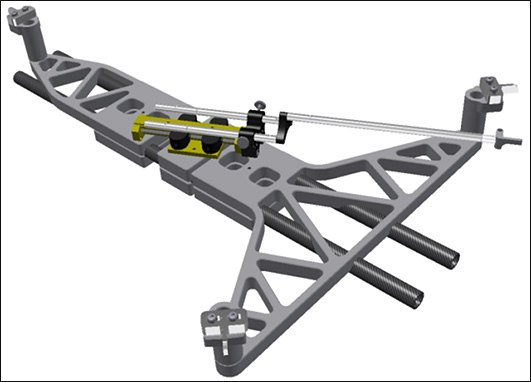

Gleichzeitig wurde mit der technischen Entwurfsplanung für die Halterungen begonnen. In diesem Fall bestand eine Herausforderung in der schieren Größe der zu messenden Gegenstände. Der Durchmesser variierte zwischen 800 mm und 3200 mm. Und wegen des Risikos von Verformungen mussten die Zylinder vertikal vermessen werden. In Anbetracht der Ergonomie mussten die Halterungen so leicht wie möglich sein, sich aber immer noch an verschiedene Durchmesser anpassen lassen. Die Lösung: eine durchdachte Konstruktion aus Carbonfaser und Aluminium.

Die Halterung musste sowohl starr als auch leicht sein und sich an verschiedene Durchmesser anpassen lassen.

Mehr als erwartet

Drei Monate später führten wir eine Abnahmeprüfung im Werk des Kunden durch. Der Test übertraf unsere Erwartungen! Während des Tests ergab sich außerdem, dass eine andere Messung durchgeführt werden konnte, und zwar die Geradheit zwischen der Mittenachse des Zylinders und eines Flansches an diesem. Diese Messung ist für die Funktion entscheidend und hat eine enge Toleranz. Diese Messung wurde mit dem gleichen Aufbau des Systems durchgeführt. Nach einigen kleineren Anpassungen wurde das System ausgeliefert, und die Schulung der Techniker fand Ende Sommer 2015 statt.

Vielseitige Produkte bieten Möglichkeiten für Sonderausführungen

In diesem Fall führte eine Sonderanfertigung zu einem noch vielseitigeren Standardprodukt. Das Mehrpunkt-Messprogramm der Geradheit liefert hochwertige Messergebnisse. Durch die Erfassung von mehreren Messpunkten in einer Bohrung oder einem Lager kann eine hohe Genauigkeit bei der Berechnung der Kreismitte erreicht werden. Die vorstehend beschriebene neue Funktion zum Messen der Rundheit ist im Mehrpunkt-Programm enthalten, wo sie gleichzeitig mit einer Geradheitsmessung durchgeführt wird. Wenn eine einzige Bohrung oder ein einziges Lager gemessen werden soll, ist die Messung der Rundheit auch als gesonderte Anwendung in unseren geometrischen Systemen verfügbar.

Vorteile durch die Messung der Rundheit

Abschließend möchten wir die Vorteile der Messung der Rundheit zusammenfassen:

- Hochwertige Daten bei der Beurteilung der Qualität einer Geradheitsmessung.

- Ermittlung von eventueller Unrundheit.

- Ermittlung von lokalen Abweichungen von einem perfekten Kreis.

- Abweichungen vom Nenndurchmesser finden.

Das Programm liefert umfassende Berichte.

Wenn Sie bei der Lösung eines komplizierten Mess- und Ausrichtungsproblems in Ihrer Produktion nicht weiterkommen, rufen Sie uns an. Gern sind wir Ihnen mit einer durchdachten Lösung behilflich!

Erfahren Sie mehr über unsere kundenspezifischen Messlösungen.