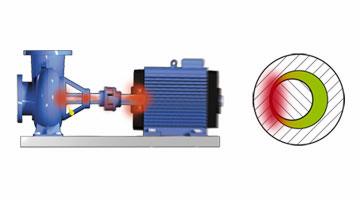

Felaktigt uppriktade axlar och de följdverkningar detta får ligger bakom mer än 50% av alla driftstopp i roterande maskiner. De medför att den oplanerade stilleståndstiden och därmed produktionsförlusterna ökar. Självklart ökar också de totala underhållskostnaderna. Dessutom ger snedställda axlar ökade vibrationer och friktion vilket kan öka energiförbrukningen avsevärt och orsaka för tidiga lager- och tätningsskador.

Roterande maskiner brukar beskrivas efter hur de är kopplade till varandra. Vanligast förekommande är horisontellt monterade maskiner, oftast en pump och motor. Maskinerna kan även sitta vertikalt i vissa sammanhang. Ytterligare en typ är offsetmonterade, eller kardankopplade maskiner. Då rör det sig ofta om någon typ av drivning, till exempel valsar i en pappersmaskin. Det förekommer också att flera maskiner kopplas i rad, så kallade maskintåg, exempelvis en växellåda mellan motor och driven maskin.

Ett modernt axeluppriktningssystem klarar att mäta alla ovanstående typer av maskiner. Det har också viktiga funktioner som hjälper användaren till ett snabbare och bättre resultat:

Förbättrad prestanda och driftsäkerhet

Bättre arbetsmiljö

Lägre driftkostnader

Allt detta bidrar till större besparingar och en effektivare drift.

Vilken noggrannhet som krävs beror främst på vilken typ av maskiner du har, samt varvtalet. Generellt sett brukar man ange ±0,05 mm för offsetvärdet (vid 1500–3000 rpm). Men det viktiga är att söka upp och använda maskin- eller komponenttillverkarens specifikationer om detta. Att kopplingstillverkaren anger att deras koppling klarar en felställning på flera millimeter betyder i princip ingenting för hur noggrant du behöver rikta. Denna flexibilitet är till för att ta upp snedställningar och krafter under uppstartsfasen. När maskinen roterar med rätt varvtal och temperatur måste den fortfarande vara korrekt uppriktad. Annars kommer tätningar och lager ligga i press av snedställningskrafter och slitas ut fortare än nödvändigt, även om kopplingen klarar sig en längre tid. Olika kopplingar klarar dessutom av snedställning mer eller mindre bra beroende på deras design.

Kardankopplade maskiner tror många, felaktigt, att de inte behöver rikta lika väl. Men ett vinkelfel i dessa medför en så kallad icke-linjär rörelse, vilken orsakar krafter och vibrationer i lager, koppling och tätningar. Och förkortad livslängd med andra ord. Se därför till att du även riktar denna typ av maskiner på ett korrekt sätt.

För alla typer av mätningar gäller att ingen blir bättre än de förhållanden den utförs under. Oavsett vilken typ av mätsystem som används. Externa faktorer som temperatur, luftrörelser, damm, vibrationer och mätavstånd kommer att påverka noggrannheten. Det är därför viktigt att den som genomför mätningen är medveten om dessa faktorer för att kunna tolka mätresultatet korrekt. Lasermätsystemets egen upplösning är dock alltid 0,001 mm.

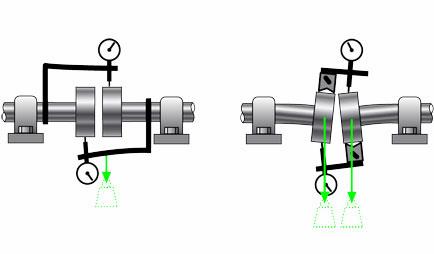

Laser är betydligt enklare och snabbare än mätklockor. Mätklockor kräver oftast mycket erfaren personal samt emellanåt komplicerade beräkningar. Eftersom ett lasermätsystem kan kompensera automatiskt för termisk tillväxt och indikera när uppriktningen är bra nog, det vill säga ligger inom toleransen för just den maskinen, så används inte mer tid än nödvändigt för uppriktningen. Att sätta upp ett lasersystem för mätning på en maskin går på bråkdelen av tiden för mätklockor och är mycket tillförlitligare. Exempelvis har fixturer för mätklockor alltid ett visst mått av nerhäng som påverkar riktigheten i klockornas visade värde. Även glapp och spel kan lätt förekomma i infästningar. En annan faktor som kan påverka uppriktningsresultatet är det faktum att klockor ofta har små skalor och är svåravlästa under dåliga ljusförhållanden.

Linjal och bladmått är inte tillräckligt noggrann metod för dagens moderna maskiner. Med laser blir det dessutom alltid samma resultat oavsett vem som mäter. Möjligheten att dokumentera uppriktningsresultatet ger en bättre kontroll på maskinerna över tiden, och därmed en större trygghet. Skillnaden är många gånger också att med ett laserbaserat axeluppriktningssystem blir kontrollen av maskinerna över huvud taget gjord. Detta eftersom det är så enkelt och snabbt genomfört. Snabbheten vid användandet och exaktheten i uppriktningen gör att en investering i ett laserbaserat axeluppriktningssystem oftast är återbetald inom 3-6 månader.

För att hitta det mätsystem som passar dig bäst, besök sidan med våra olika axeluppriktningssystem.