Komprimerad gas används överallt. Det finns ett antal olika typer av kompressorer som används för att trycksätta gas, men här behandlas kolvkompressorer, som är vanligt förekommande överallt inom industrin. Lasermätning och laseruppriktning av kompressorer av denna typ är viktig både vid installationen och för att säkerställa tillförlitlig drift under många år.

Tillverkare av stora kompressorer har tydliga riktlinjer för hur utrustningen ska installeras och underhållas för bästa prestanda. Och med utrustning för laseruppriktning kan du utföra 90 % av de mätningar som krävs:

– Mätning av planhet och vågräthet för kompressorramens övre plan.

– Kontroll av spel för huvudlager och vevstakslager.

– Kontroll av axialspel för vevstake och vevaxel.

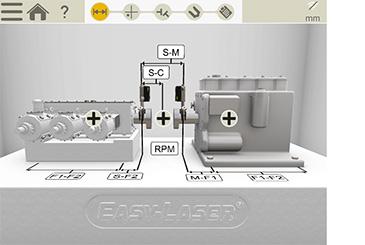

Allt detta kan göras med ett enda system, Easy-Laser® XT770 Shaft+GEO, som ger teknikern full kontroll över hela processen. Efter installation måste dessa kontroller utföras regelbundet.

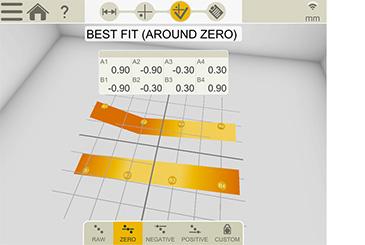

För maskiner med roterande delar är det mycket viktigt att det fundament maskinen placeras på är helt plant och i våg. För den här typen av mätningar används programmet Planhet tillsammans med lasersändare XT20 eller XT22 och mätenhet XT70.

Mjukfot är ett tillstånd som måste undvikas, eftersom det kan orsaka svåra skador på lager, axlar och andra delar av utrustningen. Förekomst av mjukfot kan detekteras i axeluppriktningsprogrammet. När du har utfört kontroller och vidtagit nödvändiga åtgärder för att avhjälpa eventuella problem med mjukfot, kan axeluppriktning mellan drivenhet och kompressor utföras med axeluppriktningssystem XT770.

Läs mer om de fyra typerna av mjukfot.

Monteringsytan på den övre kåpan på en kompressorram är precisionsbearbetad för att vara plan och uppriktad mot huvudlagrets hål och kompressorfötternas undersidor. För att säkerställa bästa driftförhållanden för kompressorns huvudlager och vevaxel är det viktigt att kontrollmäta att denna ytas planhet faller inom rekommenderade toleranser.

Monteringsytan består i huvudsak av två skenor, som mäts med lasersändare XT20 eller XT22 och programmet Planhet (på samma sätt som vid mätning av fundament). Hur många punkter som behöver mätas fastställs av kompressortillverkaren.

Lagerspel är spalten mellan axeln och lagerytan, vilken är fylld med smörjmedel. Det är viktigt att spelet hålls inom angivna toleranser för att undvika lagerhaveri. För en kompressor måste vi mäta spelet för huvudlager och vevstakslager. Spelet mäts genom att axeln/vevstaken lyfts upp och spalten mäts.

Vi måste också kontrollera att det inte förekommer överdrivna axialrörelser hos vevaxel och vevstake, eftersom det kan orsaka allvarlig skada på lager, kolvar och andra komponenter. Detta gör vi genom att mäta den horisontella rörelsen. Vi monterar detektorerna, nollställer dem och använder sedan en kofot för att tvinga vevaxeln att röra sig axiellt så långt det går. Därefter noterar vi rörelsesträckan – detta är spelet. Motorns axialrörelse mäts på samma sätt.

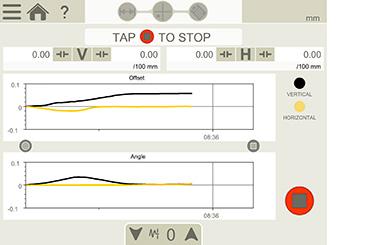

Dynamisk mätning utförs medan maskinen är igång, för att kontrollera om det föreligger några externa krafter som kan påverka maskinens prestanda negativt. Det kan till exempel vara rörbelastning eller termisk expansion. Kontroll genom dynamisk mätning utförs med speciella fixturer och programmet EasyTrend. Fixturerna placeras på maskinen och mätvärden registreras under en viss tid. Därmed avslöjas om det förekommer oönskade vinklar eller offset i rörelserna, vilka måste korrigeras.

När alla mätningar och justeringar har utförts och kompressorn är i drift, är det viktigt att upprätta en rutin för regelbundet underhåll. Tillverkare av stora kompressorer rekommenderar att man utför verifiering av hålcentrering, mätning av motorns axialrörelse, axeluppriktning och dynamisk mätning med 4000 timmars intervall. Ännu mer ingående kontroller bör utföras med 8000 timmars intervall. Följ alltid tillverkarens rekommendationer. Tveka inte att kontakta oss om du har några frågor!