Der Verzug von Gehäusen ist nicht nur eines der größten Probleme bei rotierenden Maschinen, sondern auch ein sehr häufiges. Aber worum geht es eigentlich? Zur Erklärung können wir die berühmte Analogie eines wackelnden Tisches in einem Restaurant verwenden. Das ist eine Situation, die jeder nachempfinden kann. Aufgrund eines unebenen Bodens oder einer schlechten Konstruktion des Tisches ist unter einem Bein Platz, wodurch der gesamte Tisch hin und her wackelt. Das Problem ist leicht zu lösen: Einfach ein paar Bierdeckel unterlegen und der Tisch steht still.

Das Gleiche gilt für die Aufstellung rotierender Maschinen auf einem nicht ebenen Fundament. Die meisten rotierenden Anlagen sind für eine Installation auf einer ebenen Fläche ausgelegt. Im Werk werden alle Maschinenfüße so gefräst, dass sie eine perfekt ebene Fläche bilden. Wenn die Anlage auf einem nicht ebenen Fundament oder einer unebenen Grundplatte steht, tritt die eben beschriebene wackelige Situation auf. Wir nennen das „Kippfuß“.

Winziges Spiel, große Wirkung

Rotierende Anlagen bestehen aus vielen Komponenten: Rotoren, Wellen, Lager, Gleitringdichtungen und Laufräder in Druckkammern – um nur einige zu nennen. Und diese haben alle ein sehr geringes internes Spiel. Wenn eine Maschine auf einer unebenen Fläche festgeschraubt wird, verändern die auf die Maschinenfüße wirkenden Kräfte die Gehäusegeometrie. Infolgedessen wird sich dieses Spiel schnell ändern.

Um einen Kippfuß zu korrigieren, müssen alle Unebenheiten über 0,05 mm ausgeglichen werden. Das ist nicht viel, wenn man bedenkt, dass die Dicke eines menschlichen Haares zwischen 0,06 mm und 0,08 mm liegt! So wenig braucht es, damit unsere neue oder frisch überholte Maschine zum Opfer des Gehäuseverzugs wird.

Probleme mit Rohrverbindungen

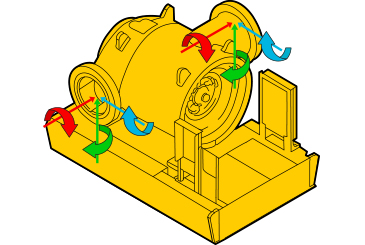

Eine weitere mögliche Ursache für Gehäuseverzug ist Rohrspannung. Rohrspannung kann auftreten, wenn Rohre Fertigungsfehler aufweisen und die Verbindungsflansche nicht ausgerichtet sind. Es kann auch sein, dass Rohrhalterungen zu hoch oder zu niedrig angebracht sind, was zu großen Lücken zwischen den Verbindungen führt. Eine gängige Lösung für dieses Problem besteht darin, sie zusammenzudrücken, was zu einer sogenannten Stutzenbelastung führt. Auch dies führt zu einer starken Belastung des Maschinengehäuses. (Der Hersteller gibt die zulässige Stutzenbelastung für eine Anlage an.)

Die Kräfte treten an den Eintritts- und Austrittsflanschen der Maschine auf.

Langfristige Folgen

Welche Probleme können also auftreten, wenn sich das Gehäuse verzieht? Zuvor haben wir die inneren Komponenten rotierender Maschinen, wie z. B. Wellen, erwähnt. Wie werden diese beeinträchtigt?

Wellen sind mit Lagern zur Übertragung der Drehbewegung ausgestattet. Diese Lager arbeiten während des Betriebes unter bestimmten Belastungen. Bei einer Verformung des Gehäuses werden die Wellen belastet und ihre Position verändert. Dies wirkt sich auf die Lager aus, da sich die auf sie einwirkende Belastung ändert und die Wälzkörper im Inneren des Lagers von der vorgesehenen Laufbahn abweichen. Das hat einen erheblichen Einfluss auf die Schmierung. Die Wälzkörper des Lagers verdrängen die Schmierung, da kein Platz mehr für sie vorhanden ist.

Es kommt zu einem Wärmestau und einer stärkeren thermischen Ausdehnung der inneren Komponenten, wodurch sich ihr Abstand allmählich verringert, bis es unweigerlich zu einem Ausfall kommt. (Eine Änderung der Belastungswerte in den Lagern kann die Lebensdauer der Lager um bis zu 50 % reduzieren.)

Eine ordnungsgemäße Installation kann den Unterschied zwischen einem reibungslosen Betrieb und einem unerwarteten Ausfall ausmachen. Wie wir gesehen haben, reicht schon ein kleiner Spalt, um Ihre Maschinen aus dem Gleichgewicht zu bringen. Wenn es um rotierende Anlagen geht, ist Präzision eine Notwendigkeit.

Roman Megela

Senior Reliability Engineer

Easy-Laser AB