Der Besitzer und Kapitän des Schiffes ist Reinhard Schwarz. Die MS Tonne ist ein Passagierschiff der Klasse IIIc und wurde 1960 von der Werft Sietas in Hamburg gebaut. Sie wird von einem MAK 301E mit 370 PS aus dem Jahre 1959 angetrieben. Wie bereits erwähnt, war der Liegeplatz der MS Tonne nicht tief genug, sodass das Schiff während Ebbe den Grund berührte. Dadurch verzog sich das Maschinenfundament, was sich auf die Lagergasse der Kurbelwelle auswirkte. Dies fiel während einer Messung der Wangenatmung der Kurbelwelle auf, welche bereits einige Monate vor der Ausführung der Ausrichtearbeiten im März 2017 durchgeführt wurde. Dieser Test ist eine Standardprüfung, die alle Schiffe, die einen Motor, der fest auf dem Maschinenfundament verschraubt ist, einmal im Jahr durchführen sollen. Die Maschinenbruchversicherung schreibt diese Messung auch in den Versicherungsbedingungen vor.

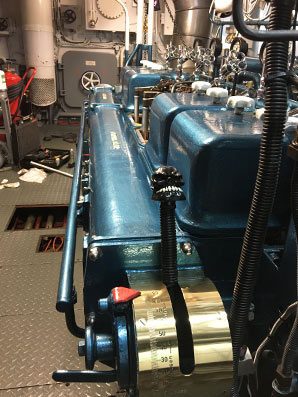

Der Motor ist ein 370 PS MAK 301iE aus 1959. Wobei die Hebel etwas aufgewertet wurden! 😊

Olaf Hagen, der Maschinist der MS Tonne, musste also wieder einmal in Aktion treten und mit seiner langjährigen Erfahrung das Schiff durch die Prüfung und die Ausrichtearbeiten navigieren. Noch zuvor hatten sie einen neuen Liegeplatz gefunden und als Kapitän Schwarz im März seinen Urlaub antrat, war der perfekte Zeitpunkt für die Arbeiten gekommen. Anders Camenius, ein junger Physiker der F&E-Abteilung bei Easy-Laser und Gerrit Mohr, der Manager für Deutschland von Easy-Laser, sollten Olaf während seiner ersten Arbeitstage auf dem Schiff begleiten.

Anders, Karina, Gerrit und Olaf.

Prüfen der Verbiegung der Kurbelwelle

Der erste Schritt bei der Ausrichtung der Antriebswelle war eine erneute Messung der Kurbelwellenwangenatmung. Der Zugriff auf die Kurbelwelle ist nicht einfach, aber durch kleine Klappen auf der Seite des Motors kann eine Messuhr zwischen jedes paar Kurbelwangen eingeführt werden und der Motor am Schwungrad gedreht werden.

Zugriff auf die Kurbelwelle ist über kleine Klappen möglich.

Die Abweichung im Messwert während einer Umdrehung entspricht der Lage der Kurbelwelle. Ist der Abstand bei dem oberen Totpunkt größer als beim unteren Totpunkt, dann macht die Kurbelwelle einen Bogen nach oben. Ist der Abstand beim unteren Totpunkt größer als beim oberen Totpunkt, macht die Kurbelwelle einen Bogen nach unten. Der Bogen nach unten ist weitaus schlimmer, weil die Kurbelwelle beim Arbeiten des Kolbens und somit auch mit der Kraft des Kolbens noch weiter aufgedrückt wird. Was tatsächlich gemessen wird, ist die Winkelabweichung der Welle bei jedem Kurbelzapfen, und das kombinierte Ergebnis gibt die Lage der ganzen Kurbelwelle wieder. Die Messung der Lage der Kurbelwelle weist seit der letzten Kontrollmessung noch immer große Unterschiede auf. Die Werte sind auf dem Höchstwert der vom Hersteller angegebenen Toleranzen. Für Olaf war natürlich klar, dass der Motor nachgerichtet werden muss und er meinte: "Als Erstes müssen wir uns jetzt einen Easy-Laser besorgen!"

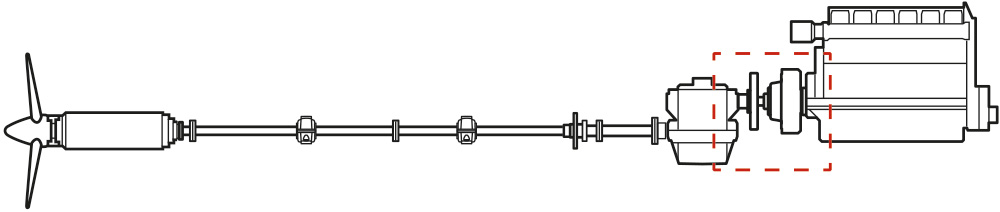

Skizze der Antriebswelle der MS Tonne. An den markierten Stellen wurden Messungen vorgenommen.

Ausrichtung der Kupplung

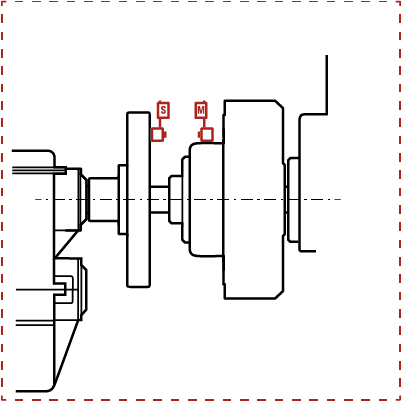

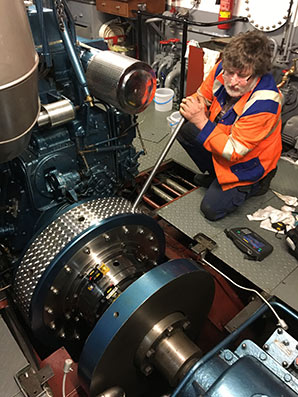

Sobald festgestellt wurde, dass die Lage der Kurbelwelle nicht mehr stimmte, war es an der Zeit, die Kupplung zwischen dem Motor und dem Getriebe zu untersuchen. An beiden Seiten der elastischen Vulkan-Kupplung sind Schwungräder angebracht – ein kleineres auf der Getriebeseite und ein größeres auf der Motorenseite. Die Schwungräder verringern durch den Viertakt-Zyklus des Motors verursachtes Vibrieren und Schlagen. Um zu prüfen, ob die Wellen zwischen Motor und Getriebe ausgerichtet sind, verwendet Olaf das Easy-Laser E710 Wellenausrichtungssystem. Olaf montierte die Messeinheiten des E710 mittels Magneten jeweils auf der Innenseite der Schwungräder (siehe Abbildung und Foto unten).

Olaf montiert die Messeinheiten.

Die Messung des Versatzes und des Winkels der Kupplung führt er mit dem Messprogramm „Horizontale Wellenausrichtung“ durch. Für den Zweck verwendet Olaf die „EasyTurn™“-Methode d. h. er kann Messungen an frei wählbaren Punkten durchführen. Er benötigte nur wenige Minuten, um alles einzurichten und die Messeinheiten grob aufeinander auszurichten. Die Bluetooth™-Verbindung zur Display-Einheit vereinfacht den Messvorgang, da beim Drehen der Welle keine Kabel im Weg sind. Die darauffolgende Messung ergab, dass die Wellen OK und innerhalb der erlaubten Toleranzen waren. So weit, so gut.

Die Wellen wurden in drei Positionen gedreht, indem das große Schwungrad mit einem Metallpfosten gedreht wurde.

Suche nach dem tatsächlichen Problem

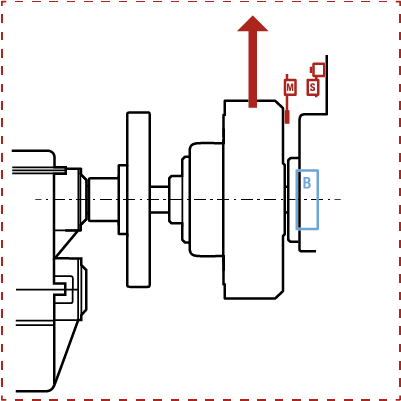

Wenn die Ausrichtung der Welle in Ordnung ist, muss das Problem also an anderer Stelle liegen. Aber wo? Olaf hatte den Verdacht, dass das Hauptlager des Motors, in der Nähe des Schwungrads, verschlissen sein könnte. Wie könnte man das prüfen? Auch dafür hatte Olaf eine Lösung mit der Easy-Laser-Ausrüstung in petto: Da er die Ausrüstung so kreativ anwenden kann, befestigt er die Messeinheiten des E710 einfach an anderen Stellen: Eine zum Motor gewandt auf dem großen Schwungrad des Motors, das andere auf der Motorwand selbst (siehe Abbildung unten).

Das Schwungrad wurde mit einer Winde angehoben.

Die ganze Welle wurde dann mit einer Winde soweit angehoben, bis sie aufgrund der durch das Hauptlager verursachten Einschränkung nicht weiter angehoben werden konnte. Mit dem Werte-Messprogramm wurde der Nullpunkt bei dieser Wellenposition bestimmt. Dann wurde die Welle wieder in seine Ruheposition abgesenkt. Die Veränderung des vertikalen Werts auf der M- und S-Einheit wies nun eine Veränderung von fast 0,5 mm auf, was ein sehr großes Spiel ist. Daraus konnte nur ein Schluss gezogen werden: das Hauptlager war verschlissen und musste ausgetauscht werden. Olaf wusste, dass er nun vor einer Aufgabe stand, die niemand freiwillig tun will: Austausch des Hauptlagers mit 34 kg von Hand!

Wiederholen, bestätigen und Abschluss der Arbeiten

Nach dem Austausch des Hauptlagers wird Olaf die Wangenatmungsmessung der Kurbelwelle, die Ausrichtung der Welle und die Prüfung des Hauptlagers noch einmal mit dem Easy-Laser durchführen. Außerdem wird er die Passstücke unter dem Motor so verändern, bis die Wangenatmung der Kurbelwelle in Ordnung ist. Während der Einstellung des Motors ist Olaf bester Laune: die Messköpfe des E710 werden „Klaff“ (Winkel) und Versatz der Welle dauerhaft überwachen. Er bemerkt: „Die Werte jeder Position in Echtzeit sehen zu können, ist für mich sehr wertvoll. Mit anderen Systemen ist dies nicht möglich und ich möchte es nicht mehr missen – für mich ist es Gold wert und auch meine Kunden wissen es wirklich zu schätzen“. Für die Ausrichtung des ganzen Antriebsstrangs wird er ein paar Tage brauchen, aber am Ende können er und Kapitän Schwarz sicher sein, dass die alte „MS Tonne“ mit ihrem leistungsstarken MAK 301E aus dem Jahr 1960 wieder die hanseatischen Hafengewässer durchpflügen wird und die Passagiere an die interessantesten Orte Hamburgs bringen wird, die auf dem Wasser erreichbar sind. Und, wie jedes Mal, wenn sie eine Aufgabe erfolgreich abgeschlossen haben, werden sie sich ansehen und sagen „alles easy“ und wir können hinzufügen: „mit Easy-Laser!“

Von Anders Camenius