Nordnorwegen - wunderschön, aber schwer zu erreichen

Das Wasserkraftwerk befindet sich in Nordnorwegen, ein paar Autostunden von Mo i Rana entfernt. Aufgrund der Dringlichkeit, dieses Problem zu lösen, musste unser Anwendungsingenieur, Herr Prosper Chekroun, mitten in den Sommerferien den Flug nach Mo i Rana, Norwegen, über Oslo - Trondheim - Mosjöen - Mo I Rana, antreten. Diejenigen unter Ihnen, die öfters nach Nordnorwegen reisen, wissen, dass man dabei fast genauso häufig das Flugzeug wechseln muss, als würde man auf die andere Seite der Welt fliegen. Als Tourist ist es jedoch sicherlich wert, dorthin zu reisen. Die Kulisse ist spektakulär.

Dramatische Landschaft von der Fähre aus, die über den Fluss führt

Dramatische Landschaft von der Fähre aus, die über den Fluss führt

Wasserkraftwerk

Das Kraftwerk ist in diesem Fall eine kleine Anlage mit zwei horizontalen Turbinen. Der vorliegende Fall erforderte die Messung der Ebenheit am Einlassflansch sowie der Ebenheit und Parallelität an den beiden Auslassflanschen, die an die Turbinen angeschlossen werden sollten.

Einlassflansch

Einlassflansch

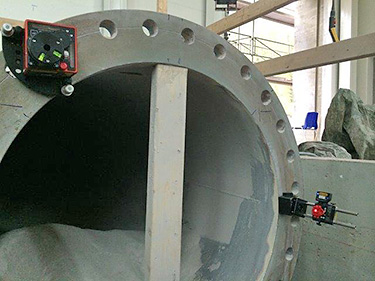

Auslässe innerhalb der Turbinenhalle

Auslässe innerhalb der Turbinenhalle

Das Rohr rechts in der Turbinenhalle musste während der Installation neu positioniert werden, und daher musste der Flansch auf Ebenheit, aber auch auf Parallelität zum zweiten Flansch überprüft und möglicherweise korrigiert werden, bevor die Turbinen eingebracht wurden. Dies würde normalerweise durch Stahldraht oder optische Theodoliten erfolgen. Da diese Messung eine höhere Genauigkeit erforderte, wurde stattdessen die Präzisionslaserausrichtung als Methode gewählt.

Einlassseite

Unter Verwendung der Standardlasereinrichtung Easy-Laser® E910 zur Messung der Flanschebenheit haben wir zunächst die Ebenheit des Flansches auf der Einlassseite gemessen. Durch Anbringen des Lasersenders am Flansch können wir bis zu neunhundert (900) Punkte um den Flansch herum in fünf Kreisen messen. Damit können wir die Ebenheit, aber auch die Konizität überprüfen.

Messung der Ebenheit des Einlassflansches

Messung der Ebenheit des Einlassflansches

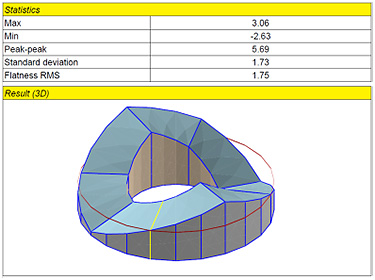

Im Instrument erzeugter Bericht (Messungen in mm). Die Ergebnisse waren ermutigend, dieser Flansch lag innerhalb der Spezifikation.

Im Instrument erzeugter Bericht (Messungen in mm). Die Ergebnisse waren ermutigend, dieser Flansch lag innerhalb der Spezifikation.

Auslassseite

Die Auslassseite stellte eine größere Herausforderung dar. Traditionell verwenden wir ein Prisma, um die Parallelität der beiden Flansche zu messen, nachdem wir zuerst die Ebenheit, wie im Fall des Einlasses, gemessen haben. In diesem Fall hatten die beiden Flansche/Rohre einen Versatz von etwa zwei Metern, was den Aufbau komplizierter machte. Aber Prosper hatte eine Idee. Durch Verschieben der beiden Referenzpunkte im Gebäude konnte er zwei neue Referenzpunkte parallel zu den beiden Flanschen schaffen und mit deren Hilfe die Parallelität zwischen den beiden Flanschen prüfen. Durch waagerechtes Aufstellen des Lasers und Ausrichten auf die beiden neuen Referenzpunkte konnten wir vier Punkte auf dem Flansch verwenden, um die horizontale und vertikale Parallelität zum zweiten Flansch zu prüfen.

Messen der horizontalen Parallelität auf der Auslassseite

Messen der horizontalen Parallelität auf der Auslassseite

Ergebnisse

Bei den Flanschen auf der Auslassseite wurde festgestellt, dass beide außerhalb der Toleranz lagen. Anhand der Daten aus den Messungen wurde beschlossen, einen Bearbeitungsbetrieb vor Ort zur Korrektur der Flansche hinzuzuziehen. Mit einem hochpräzisen Laserausrichtsystem wie dem Easy-Laser® E910 konnte der Kunde wertvolle Zeit sparen. Wären die Turbinen vor den Korrekturen eingebracht worden, hätte es eine erhebliche Verzögerung des Projekts gegeben. Die Easy-Laser®-Präzisionsausrichtwerkzeuge sind extrem vielseitig und können in den Händen eines fähigen Technikers so ziemlich jedes Hindernis überwinden.