De höll på att installera en helt ny pump och när de roterade axeln kunde de höra hur den skrapade i. Efter en närmare undersökning kunde en av teknikerna se att lagerhuset hade förflyttats, antingen under transporten eller i samband med förvaringen. De kunde se att styrpinnen hade skadats.

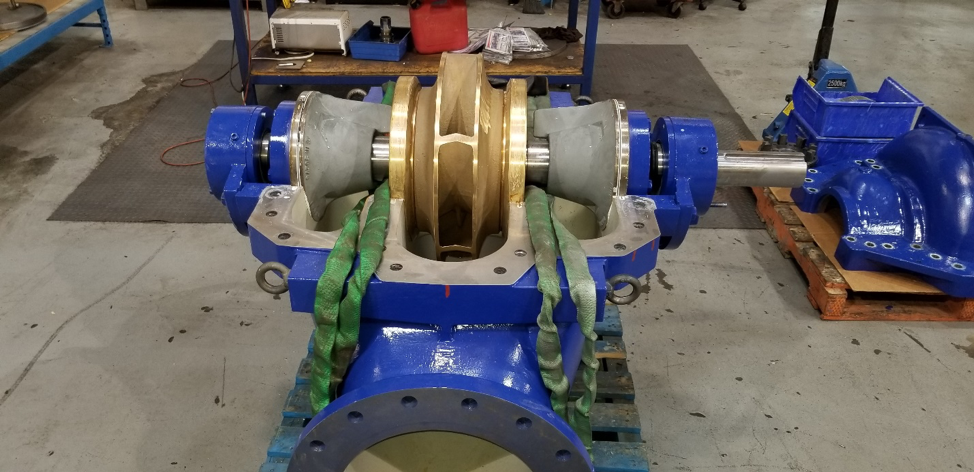

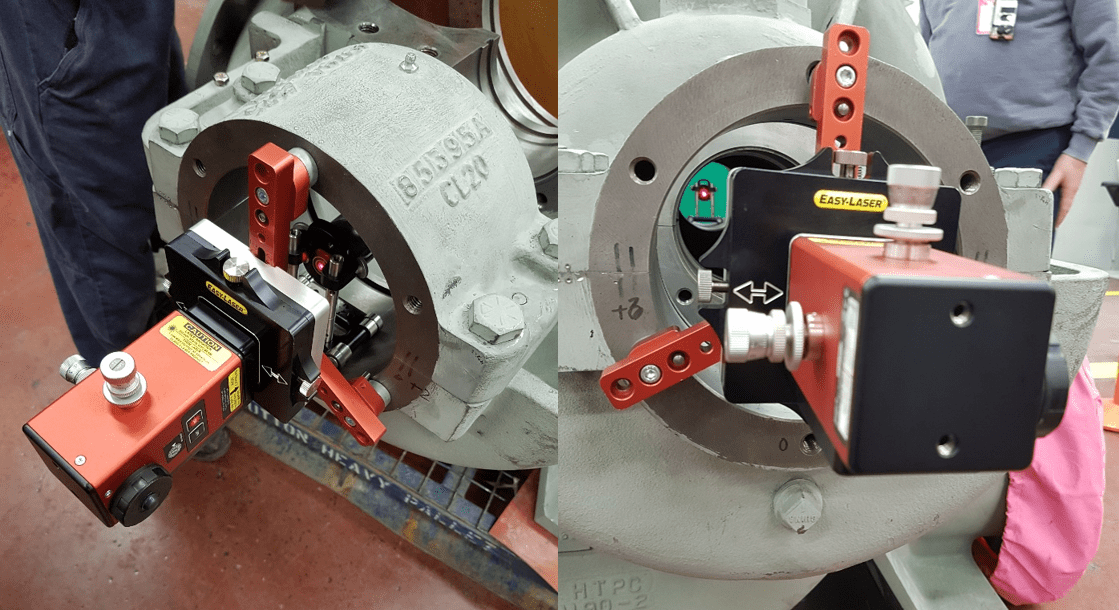

Bild 1

Bild 1

Om husets överdel på den här typen av pump lyfts av (se Bild 1, foto med tillstånd av KSB Pumps Canada), ser vi axeln och det centrummonterade pumphjulet. På varje sida av pumphjulet har vi slitringarna, vilka sitter i hålen. På utsidan har vi två packboxar eller tätningshål och utanför dessa har vi lagergångarna som också är borrhål. Centrum av alla dessa hål måste vara kolinjära, alltså ligga i en rak linje.

De gamla traditionella metoderna för den här typen av arbete var att använda pianotråd eller en dorn. Då skulle man utnyttja packboxen eller slitringshålen som referenspunkter och sedan mäta för att se om lagerhålen var centrerade. Den här metoden var allt annat an ”träffsäker” eftersom det är så svårt att rigga och mäta på det här sättet. Dessutom tar det väldigt lång tid.

Hålcentrering med laser

De laserbaserade mätsystemen har minskat tidsåtgången betydligt för att utföra hålcentreringar. Men framförallt har precisionen förbättrats avsevärt. Nu genereras det även rapporter automatiskt efter genomförd mätning. En dokumenterad historik över arbetet är mycket viktigt att ha.

Bild 2

Bild 2

Det finns många olika användningsområden där hålcentrering görs med laser. Till exempel strängsprutningscylindrar som behöver centreras mot en växellåda inom plastindustrin, vevaxellagergångar i diesel-/naturgasmotorer eller kompressor inom olje-, gas- och energiindustrin och centrering av propelleraxelhylsor inom sjöfartsindustrin. Det här är bara tre exempel som visar hur varierande den här typen av uppriktningsarbete kan vara.

Referenspunkter

Låt oss först gå igenom vad vi menar med referenspunkter. Målet är att få mittpunkten av varje hål kolinjär, alltså att de ligger i samma linje. Men varför? Jo, för att denna linje också kommer att vara axelns rotationscentrumlinje. Så i egentlig mening mäter vi rakhet. Och för att göra det behöver vi två referenspunkter.

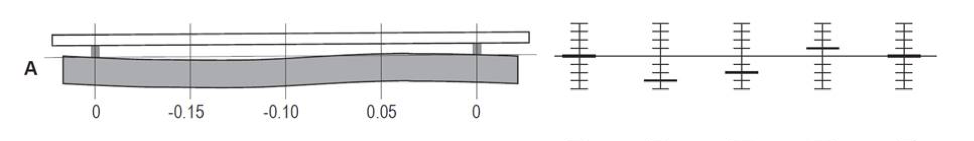

Tänk dig att du vill mäta rakheten i en skena. För det skulle man kunna använda en rätskiva och passbitar. Normalt placerar man passbitarna i varje ände av föremålet som man ska mäta och lägger rätskivan ovanpå så som visas på bilden i exempel A nedan. Med bladmått eller en indikatorklocka mäter man sedan utmed skenan så att den fyller alla potentiella glipor. Passbitens storlek (som är känd) dras av och vad man då har kvar är avvikelsen. I det här fallet är det passbitarna som är referenspunkterna. Och det är viktigt att veta att de kan placeras var som helst vid vilken punkt som helst längs skenan.

Om du tittar på exempel B kan du se att passbitarna är placerade vid andra punkter längs skenan och det ger oss ett annat resultat. Att kunna placera ut de två passbitarna var som helst längs skenan är väldigt bra för då kan vi avgöra vilken placering som är den optimala för att justera skenan. Vi kan ändra referenspunkternas placering så att alla värden blir negativa eller så att alla värden blir positiva – beroende på vilket som ger den optimala justeringen.

Rätskivan i ovanstående exempel kan jämföras med laserstrålen. Möjligheten att snabbt ändra referenspunkterna i programvaran när vi använder en laser snabbar på mätprocessen. Det ger oss också fler alternativ.

Hålcentrering på en pump med delat hus

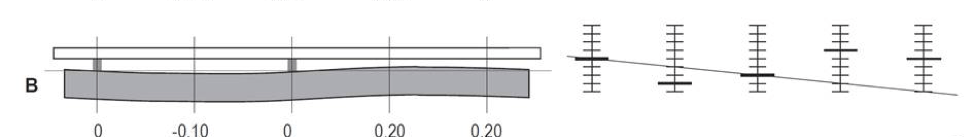

Tillbaka till vår pump med delat hus. Det borttagbara lagerhuset på bilden nedan är egentligen fastbultat i pumphuset. Innan överdelen sätts tillbaka kan vi montera lasern. För det här jobbet användes hålcentreringssystemet E950 från Easy-Laser.

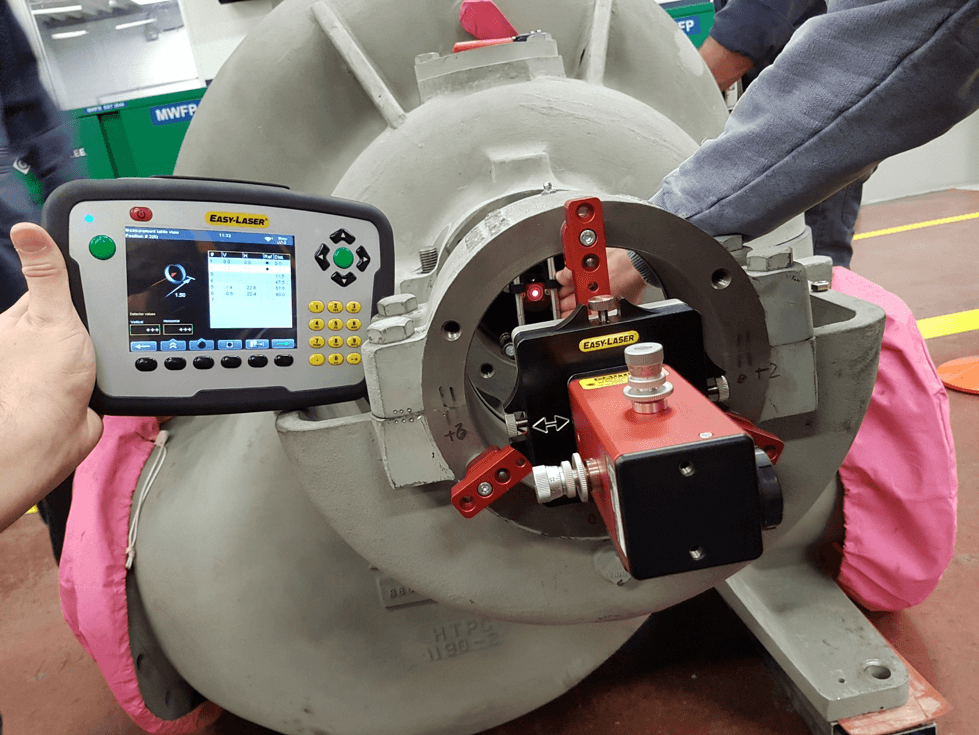

Bild 3

Bild 3

A – De tre magnetförsedda monteringsarmarna är inställningsbara för att passa olika hålstorlekar. B – Laserstrålen ställs in för offset med fyra skruvar på hubben. C – För att ställa in laserstrålens vinkel finns det en justerskruv för det horisontella och en för det vertikala värdet. D – Detektorn är monterad på en glidfixtur med magnetiska fötter och placerad i packboxen.

D75-lasern monteras på en hub med tre armar med magneter för att montera den på flänsytan. Laserstrålen kan ställas in i offset och vinkel med hjälp av justerskruvarna. Detta gör grovjusteringen mycket enkel.

Bild 4

Bild 4

Nu är överdelen av pumphuset på plats (Bild 4) och vi kan justera detektorn till centrum av hålet med bara ett måttband. Vi gör detta genom att skjuta detektorn uppåt och nedåt på stängerna. Sedan kan vi ställa in laserstrålen så att den träffar detektorns centrum. Detta är för att säkerställa att lasern träffar detektorn i den bortersta punkten.

Som du ser är detektorn monterad på en speciell glidfixtur. Den har fyra magnetiska fötter så att den kan roteras runt i hålet, och positioneras exakt med hjälp av de inbyggda elektroniska inklinometrarna.

Nu placerar vi detektorn nära strålen (Bild 5, till vänster) och justerar strålen till centrum av detektorns måltavla med hjälp av offsetjusteringen på hubben.

Bild 5

Bild 5

Därefter justerar vi strålen för vinkel. För att göra detta elektroniskt trycker vi bara på knappen noll (0) (i programmet Värden i vår avläsningsenhet som syns på Bild 6) när detektorn är placerad nära lasern och justerar därefter laserstrålen till noll när detektorn är placerad i det bortre läget. Repeteras ett par gånger. Detta är all grovjustering som krävs och det tar bara cirka 10 minuter. Nu kan vi börja mäta!

Planen för den här hålcentreringen är att använda packboxarna som referenspunkter. De är maskinbearbetade ytor eller hål som är en del av pumphuset och kan inte justeras. Vi ska använda de här punkterna för att jämföra värdena vi får i lagergångarna. Vi tänker göra totalt sex mätningar, två mätningar i varje lagerhus och en mätning för varje packbox. Anledningen till att vi tar två i lagergångarna är för att vi ska kunna se om det finns något vinkelfel. Vi mäter vid sex positioner – två var för huvudlagret och en var för packboxen som vi tänker använda som en referenspunkt.

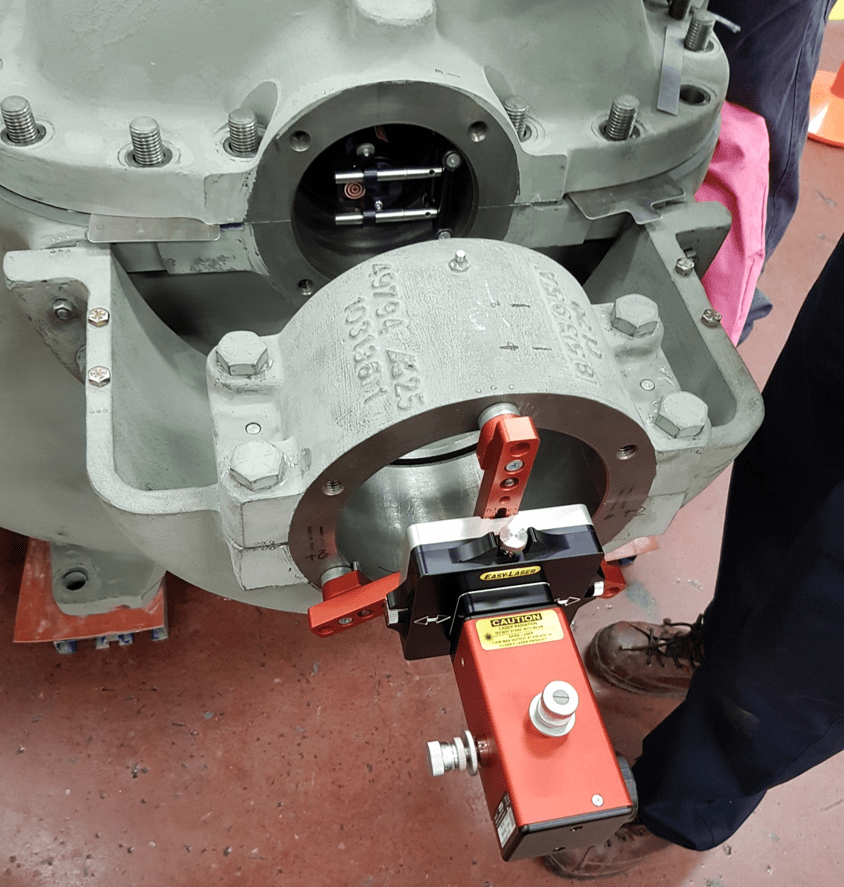

Bild 6

Bild 6

Vi roterar detektorn i hålen och mäter vid positionerna klockan 12, 3, 6 och 9. Genom att rotera detektorn får vi fram hålets centrum. Det är den stora fördelen för oss. Det går inte med äldre traditionella metoder.

Håldiametern för huvudlagret är 17,8 cm (7 tum) och för packboxen 12,7 cm (5 tum). Att hålen är olika stora är inte något problem. Det vi kan göra är att mäta det stora hålet först och sedan skjuta detektorn på stängerna för att mäta de mindre hålen.

Detektorn du ser på Bild 7 är i packboxen i position klockan 9.

Bild 7

Bild 7

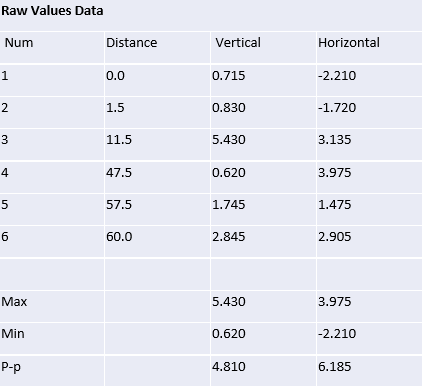

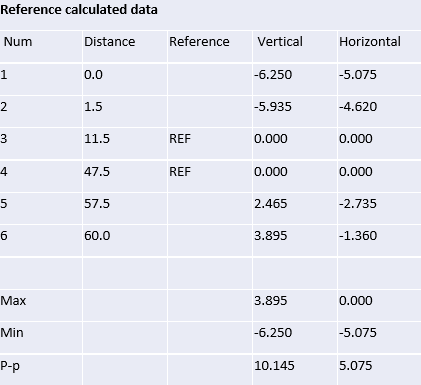

Den här tabellen visar råvärdena som togs [tum].

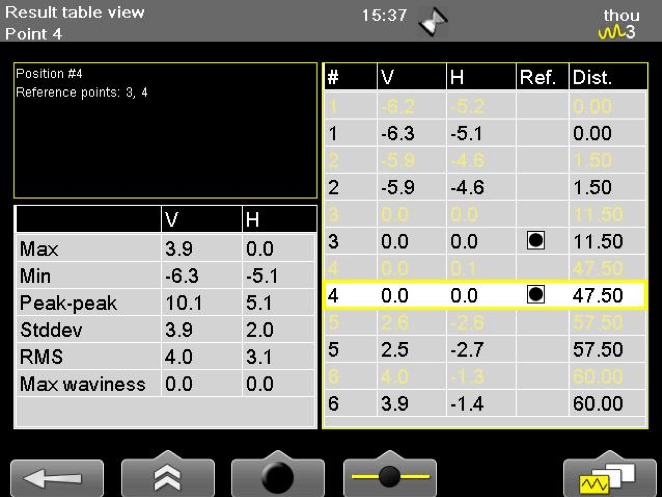

Den här tabellen visar de två referenspunkterna (punkt 3 och 4) som har valts (packboxarna). Du kan se att de andra värdena har ändrats och visar de exakta uppmätta resultaten för lagergångarnas positioner.

Och naturligtvis mäter vi två gånger. Den här sista tabellen visar resultaten i programmet Rakhet med nästan perfekt repeterbarhet. Vi använde två operatörer och fick samma resultat.

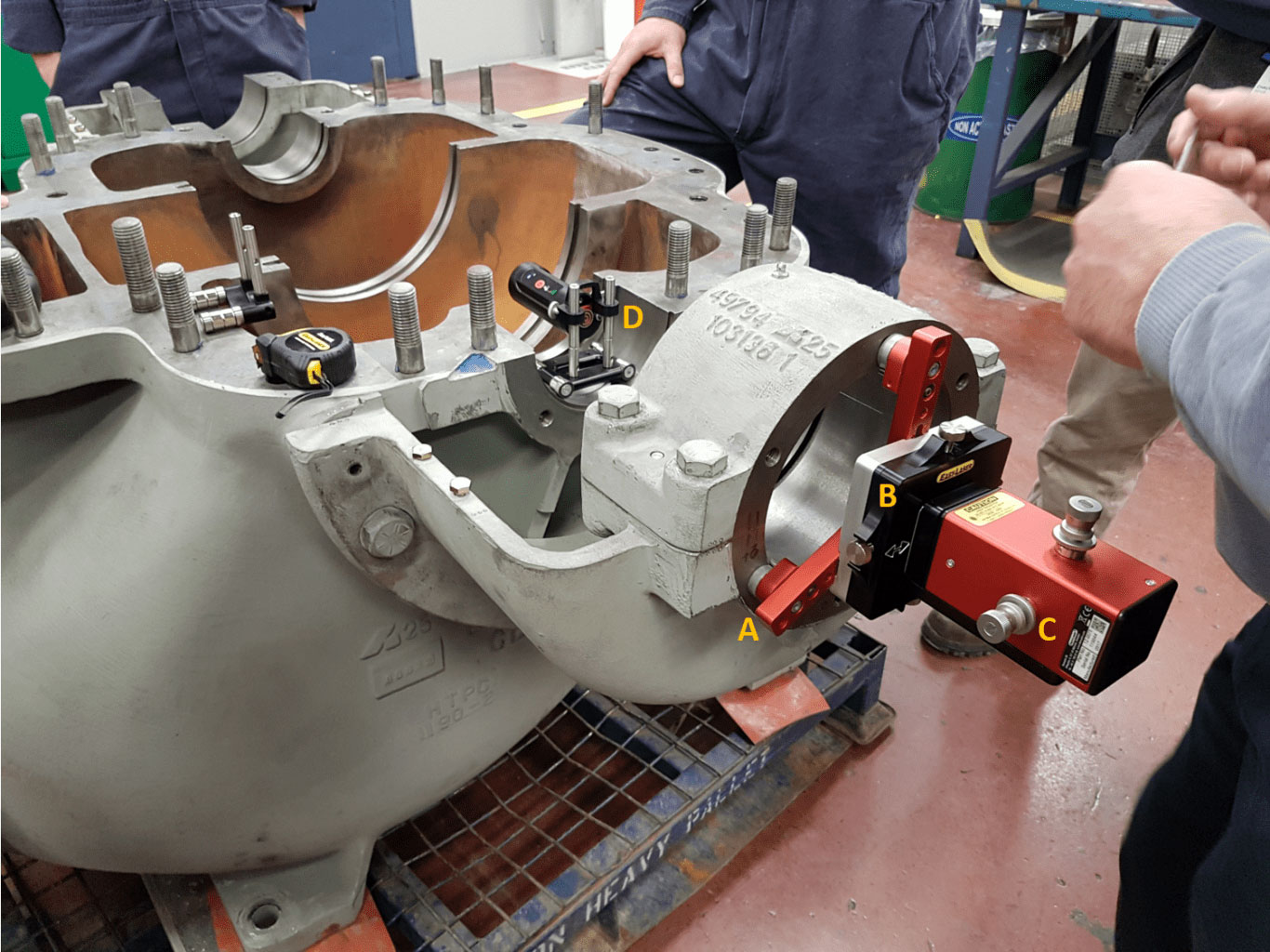

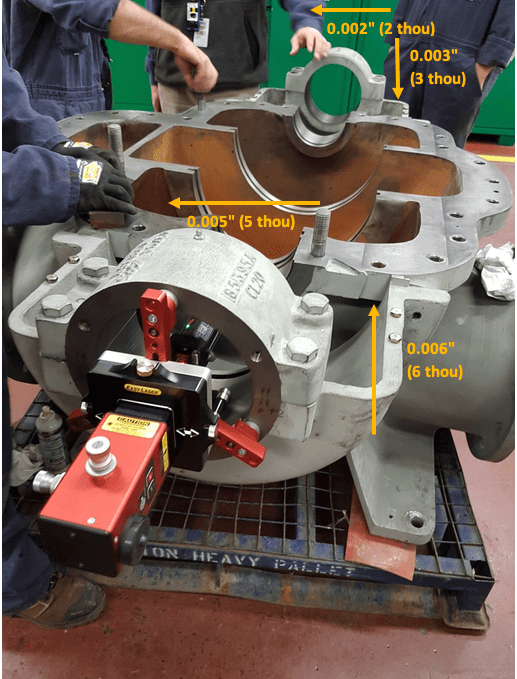

Efter att ha fastställt referensvärdena för lagrets (packboxens) punkter 3 och 4 i förhållande till nollvärdet får vi fram våra justeringspunkter vid de resterande fyra punkterna (1, 2, 5 och 6). Om vi tar medelvärdet av alla justeringsdata för mätpunkterna vid varje lager kan du se på Bild 8 hur mycket vi behöver flytta varje lager. Baserat på nollvärdet, packboxlagren (3 och 4), skulle justeringen bli 0,051 mm (2 tusendels tum) åt vänster och 0,076 mm (3 tusendels tum) nedåt för bakre lagret. För främre lagret (närmast lasern) skulle justeringen bli 0,127 mm (5 tusendels tum) åt vänster och 0,152 mm (6 tusendels tum) uppåt. Det främre lagret justerades till sist tillbaka till rätt position.

Bild 8 – Observera att den här bilden visar lasersändaren och analysstadiet där pumpen är monterad på en pall. De slutliga mätningarna gjordes dock med maskinen på ett plant underlag. Vi shimsade även överdelen för att kompensera för packningens tjocklek innan vi mätte (se bild 7).

Bild 8 – Observera att den här bilden visar lasersändaren och analysstadiet där pumpen är monterad på en pall. De slutliga mätningarna gjordes dock med maskinen på ett plant underlag. Vi shimsade även överdelen för att kompensera för packningens tjocklek innan vi mätte (se bild 7).

Slutsats

Som vi nämnde inledningsvis så går det här i grunden ut på att mäta en rak linje. Med rotation kan man använda mätningen för att centrera hålen utifrån två referenspunkter. Att mäta rakhet faller under geometrisk mätning. Geometrisk mätning handlar om att mäta rakhet, vågplan, planhet, vinkelräthet, lodplan, parallellitet och så vidare. Vi använder optisk utrustning som laser för att göra dessa mätningar. Fördelarna med laser är hastigheten som vi kan göra mätningar i, möjligheten att ändra referenspunkter som gör att vi kan välja det optimala resultatet eller den optimala justeringen (det vill säga minsta möjliga arbetsinsats), större noggrannhet som alla kan se digitalt, lägre kostnad jämfört med andra optiska system och, framförallt, dokumentationen/rapporten som är nödvändig i dagens moderna uppriktningsjobb.

De här typerna av mätning gäller inte bara för hålcentrering. Parallellitetsmätningar kan användas för valsar i stålverk och pappersbruk. Rätvinklighetsmätningar kan användas för att fastställa noggrannheten i en fräsmaskin i mekaniska verkstäder. Vi kan använda planhet för att mäta maskinfundament, vilket förmodligen är något av det viktigaste man ska göra i samband med maskininstallationer. Och det finns mycket mer än så. Se över era processer. Vad behöver ni använda geometrisk mätning för?

Den här artikeln publicerades ursprungligen på Benchmark PDM:s blog.