Norra Norge är vackert, men svårtillgängligt

Vattenkraftsanläggningen ligger i norra Norge, några timmars bilresa från Mo i Rana. Eftersom det var bråttom med att få detta problem åtgärdat, tvingades vår applikationsingenjör, Prosper Chekroun, hoppa på ett plan till Mo i Rana i Norge och flyga via Oslo, Trondheim och Mosjöen. De som är vana vid att resa upp till norra Norge vet att det nästan är som att flyga till andra sidan av världen i fråga om antal byte av plan. Men att åka dit som turist är väl värt besväret. Naturen är enastående.

Dramatisk vy från den färja som går över älven

Dramatisk vy från den färja som går över älven

Vattenkraftverket

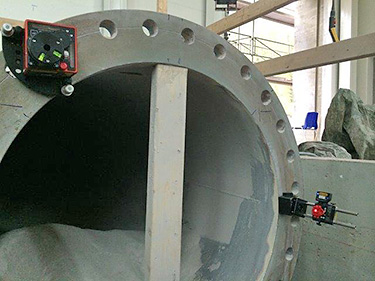

Kraftverket är i detta fall en mindre anläggning med två vågräta turbiner. I det aktuella fallet krävdes en mätning av planhet på inloppsflänsen, liksom planhet och parallellitet för de två utloppsflänsar som skulle anslutas till turbinerna.

Inloppsfläns

Inloppsfläns

Utlopp i turbinhallen

Utlopp i turbinhallen

Ledningen till höger i turbinhallen måste flyttas under installationen och därför måste flänsens planhet kontrolleras, men även parallelliteten i förhållande till den andra flänsen, och denna måste eventuellt korrigeras innan turbinerna fördes in. Normalt hade detta gjorts med hjälp av pianotråd eller optisk teodolitutrustning. Eftersom denna mätning krävde högre noggrannhet valde man i stället uppriktning med laser som metod.

Inloppssidan

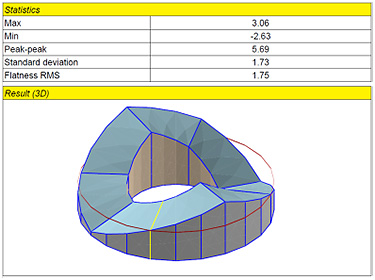

Med hjälp av ett Easy-Laser® E910 Flänsplanhetssystem mätte vi först flänsens planhet på inloppssidan. Genom att fästa lasersändaren på flänsen kunde vi mäta upp till nio hundra (900) punkter runt flänsen i fem cirklar. Det gör att vi kan kontrollera planheten, och dessutom taper.

Mätning av inloppsflänsens planhet

Mätning av inloppsflänsens planhet

Rapport genererad i instrumentet. Resultaten var uppmuntrande – denna fläns var inom specifikationerna.

Rapport genererad i instrumentet. Resultaten var uppmuntrande – denna fläns var inom specifikationerna.

Utloppssidan

Utloppssidan utgjorde en större utmaning. Normalt skulle vi använda ett vinkelprisma för att mäta parallelliteten för de två flänsarna, efter att först ha mätt planheten som i fallet med inloppet. I detta fall hade de två flänsarna/ledningarna en förskjutning på omkring två meter, vilket gjorde det upplägget mer komplicerat. Men Prosper hade en idé: genom att flytta de två referenspunkterna i byggnaden kunde han upprätta två nya referenspunkter parallellt med de två flänsarna och sedan länka till dem för att kontrollera parallelliteten mellan de två flänsarna. Genom att ställa upp lasern i våg och länka till de två nya referenspunkterna kunde vi använda fyra punkter på flänsen för att kontrollera parallelliteten i horisontal- och vertikalled i förhållande till den andra flänsen.

Mätning av horisontell parallellitet på utloppssidan

Mätning av horisontell parallellitet på utloppssidan

Resultat

Båda flänsarna på utloppssidan befanns falla utanför toleransen. Med stöd av data från mätningarna beslöt man att kalla in en bearbetningsentreprenör på plats för att korrigera flänsarna. Tack vare ett system för laseruppriktning med hög precision som Easy-Laser® E910 kunde kunden spara värdefull tid. Hade turbinerna förts in innan korrigeringar gjorts skulle projektet ha blivit avsevärt fördröjt. Easy-Laser®-sortimentet av verktyg för precisionsuppriktning är oerhört mångsidiga och i en skicklig teknikers händer kan man övervinna i det närmaste alla hinder.