Det är viktigt att ha och följa en standardiserad process för installationen. En ”tillförlitlig maskininstallationsrutin” skulle man kunna säga. Du måste ta hand om (mäta och kontrollera) sådant som fundamentets planhet, röranslutningar, mjukfot, maskinuppriktning och så vidare. I den här artikeln tänker jag specifikt ta upp rörkrafter och hur de påverkar maskinuppriktningen.

Se till hela maskinen

Låt oss anta att fundamentet har kontrollerats att det är plant (anta aldrig förresten, kontrollera självklart dokumentationen först), rörflänsarna är i ordning och maskinen har ställts på plats redo för en första uppriktning. Om allt gjorts efter regelboken bör ditt nästa steg vara att gå vidare med maskinuppriktningen. Du kanske undrar varför jag envisas med att skriva maskinuppriktning och inte axeluppriktning? Även om slutmålet är att få en rak linje genom axlarnas rotationscentrum så måste du göra en uppriktning av hela maskinen först innan du kan påbörja någon precisionsuppriktning.

Begreppet axeluppriktning antyder att det är där fokus ska ligga och uppmuntrar mekanikern att direkt sätta i gång med precisionsuppriktningen av axlarna. Om du inte bryr dig om hela maskinen under installationen kommer du att skapa spänningar i den. Med spänningar menar jag påförda krafter som till exempel kan orsaka lagerhaveri, överhettning eller onormal effektförbrukning. John Lambert på Benchmark PDM i Toronto, Kanada, kallar det för ”Stress – the silent killer”. Vad han menar med det är att spänningar i maskineriet till slut kommer att ”döda” maskinen.

Pump- och motoruppriktning på fältet

Låt oss titta på ett verkligt fall. Brian Franks på JetTech Mechanical LLC med bas utifrån Goodyear, AZ, hade fått i uppdrag att installera en 3 250 hk asynkronmotor (Toshiba) som skulle driva en SPX ClydeUnion-pump i ett naturgasledningsprojekt som sträckte sig från Colorado till norra Texas.

Laserbaserat axeluppriktningssystem monterat med magnetiska axiella fästen.

Laserbaserat axeluppriktningssystem monterat med magnetiska axiella fästen.

Kontrollera mjukfot innan första uppriktningen

Kopplingen har en mellandel på 12 tum (304,8 mm). Det första du behöver göra är att kontrollera mjukfot. Mjukfot är en term som används ganska slarvigt i branschen då det antyder att det har någonting med maskinfötterna att göra. Så kan det förstås också vara. Men ofta är det något annat som orsakar det, till exempel en ojämn bas eller rörkrafter. Jag tänker inte gå in djupare på detta då det finns många bra artiklar i ämnet redan.

I det här exemplet har JetTech lossat (öppnat) kopplingen och kopplat bort rören. Det är rätt sätt att utföra den första mjukfotskontrollen på eftersom det gör det möjligt att hitta eventuella mjukfotsproblem utan att se någon inverkan från koppling eller rörkrafter. Basens planhet och våg ska vid det här laget ha kontrollerats (innan pump och motor monteras) så att eventuell mjukfot orsakad av en vriden ram kan uteslutas.

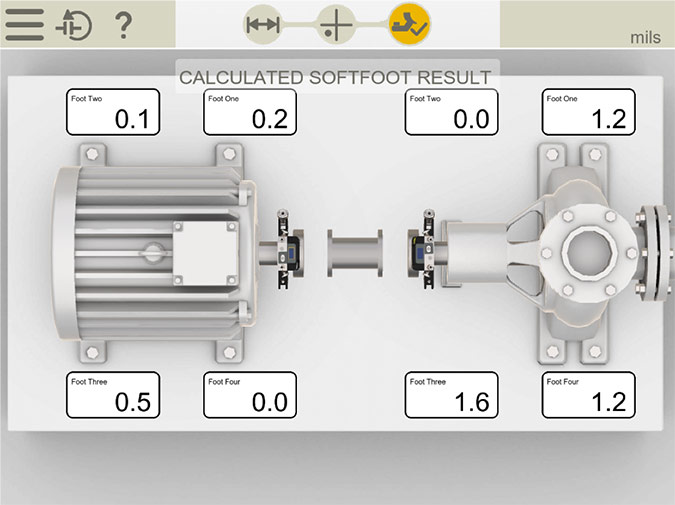

Beräknat mjukfotsresultat från mätning med ett laserbaserat axeluppriktningssystem. Siffror anges i mils (tusendelstum).

Beräknat mjukfotsresultat från mätning med ett laserbaserat axeluppriktningssystem. Siffror anges i mils (tusendelstum).

Mjukfot mäts på både pump och motor. Det är inte ovanligt att man fokuserar enbart på motorsidan. Ett argument vi ofta hör varför mjukfot inte kontrolleras på pumpsidan är att pumpen ju är stationär och inte kommer att flyttas (uppriktas). Fundera på kostnaden för att byta utrustningen. Om du måste byta en motor tar det några timmar. Om en pump måste bytas talar vi om en komplex process som kan ta dagar. Även om du inte kommer att flytta pumpen bör du ändå försäkra dig om att det inte finns något mjukfotstillstånd eftersom det skulle snedvrida huset och alltså skapa påkänning i pumpen. Glöm inte att påkänning sakta men säkert ”dödar” din utrustning.

Enligt ANSI/ASA S2.75-2017 (Axeluppriktningsmetod, Del 1) är tillåtna toleranser för mjukfot två tusendelstum (0,05 mm). I det här exemplet håller vi oss under det, på 1,6 mils (0,04 mm) vid fot tre på pumpen. När mjukfotstillstånd har uteslutits och dokumenterats går teamet vidare med den första axeluppriktningskontrollen.

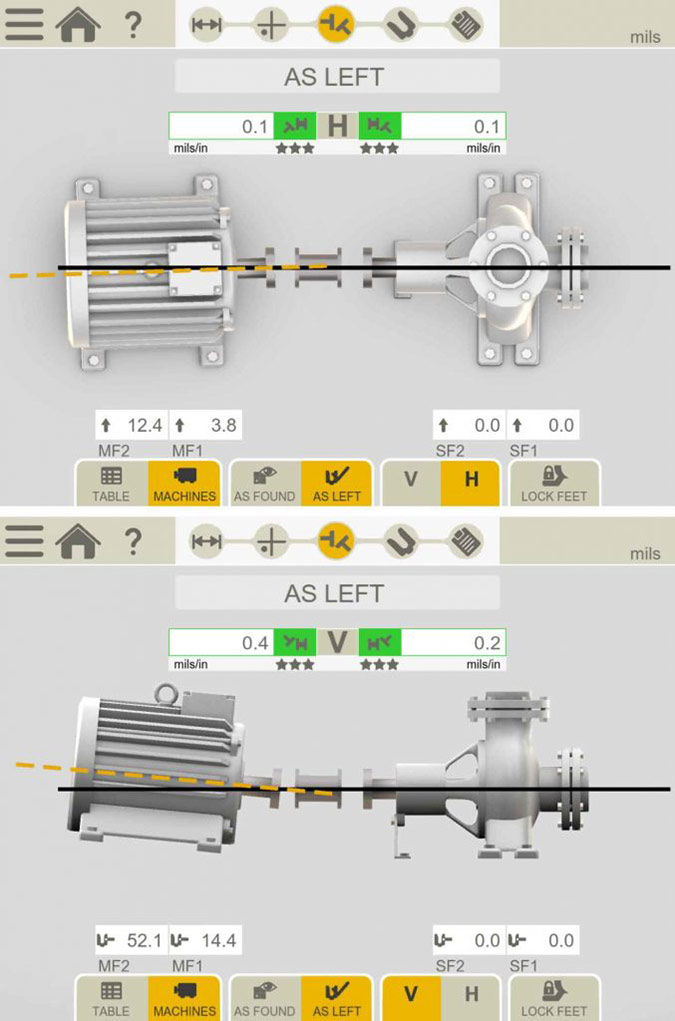

Resultat från första axeluppriktningskontrollen.

Resultat från första axeluppriktningskontrollen.

Eftersom en koppling med mellandel medger två böjningspunkter uttrycks toleranserna (mätningarna) som två vinklar. I bilden ovan visar den vänstra sidan den horisontella uppriktningen och den högra sidan visar den vertikala. Varvtalet i den aktuella konfigurationen är 3 575 RPM. Detta är viktigt, men varför då? Rotationens hastighet avgör toleranserna för uppriktningen. Med 3 575 RPM och koppling med mellandel är toleranserna för axeluppriktning:

| Offset | Vinkel |

| – | 1 mil/fot (0,06 mm/m) |

Axeluppriktningstolerans enligt ANSI/ASA S2.75-2017

Både horisontella och vertikala vinklar är med god marginal inom toleransvärdena (grön färg på resultatbilderna). Men minns du att vi lämnade kopplingen och rörflänsarna lossade? Det verkliga testet för en installation (förutom att ta det i drift förstås) är att dra åt rörflänsarna. Detta ska göras under strikt uppsikt (mätning) och dokumenteras och överlämnas till ägaren av utrustningen efteråt som bevis på ett väl utfört arbete.

I det här fallet lät teamet det laserbaserade axeluppriktningssystemet vara monterat på kopplingen medan de drog åt bultarna.

Identifiera och eliminera rörkrafter

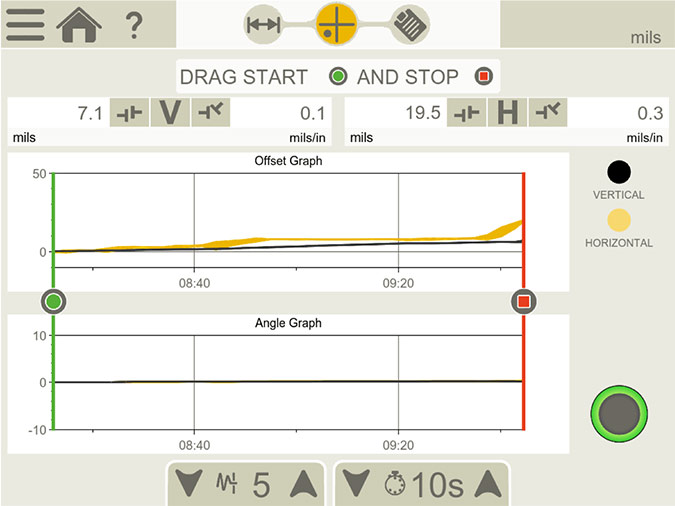

Uppriktningssystemet har en funktion som övervakar rörelser och visar dem som en graf i horisontell och vertikal riktning medan flänsbultarna dras åt. Det gör det möjligt för teamet att avgöra om det finns några rörkrafter som påverkar pumpen och ytterst skapar påfrestningar på maskinerna.

Diagram som illustrerar rörelser både vertikalt och horisontellt medan rörflänsbultarna dras åt.

Diagram som illustrerar rörelser både vertikalt och horisontellt medan rörflänsbultarna dras åt.

Som du kan se på bilden ovan finns det ganska mycket rörelse både vertikalt och horisontellt med 7,1 mils (1,8 mm) i vertikal offset och 19,5 mils (4,9 mm) i horisontell offset. I standarden ANSI/ASA S2.75-2017 står det så här:

”Yttre krafter från rörpåkänning, flänspåkänning, ledningspåkänning, anslutet kanalsystem etc. som påförs maskinhus får inte orsaka förändringar i axeluppriktningen med mer än 50 mikrometer (2 mils) vertikalt eller horisontellt mätt vid kopplingen.”

Om teamet hade gått vidare med den slutliga uppriktningen under de här förhållandena skulle de ha fått flera problem som antagligen visat sig som mjukfot. Detta är dock inte ett tillstånd som du skulle kunna åtgärda genom att följa mjukfotshandboken (genom att shimsa till exempel). Rörkrafterna skulle finnas kvar och skapa skevheter i pumphuset och eventuellt axelförskjutningar, vilket i sin tur skulle orsaka vibrationer och till slut skada lagren.

Om du vill att din utrustning ska hålla under hela den tänkta livslängden måste du se till att det inte finns några rörkrafter kvar när du påbörjar den slutliga precisionsuppriktningen under installationen.

Mikael Terner, Easy-Laser AB

John Lambert, Benchmark PDM

Den här artikeln publicerades ursprungligen på engelska i tidskriften Oil & Gas Innovation.